Stosy warstw obwodów drukowanych

Aby prawidłowo zaprojektować wielowarstwowy obwód drukowany, trzeba dokładnie przemyśleć budowę stosu warstw (layer stack-up). Konieczność planowania stosu warstw wynika, z jednej strony z możliwości technologicznych każdej produkcji, a z drugiej - z wymagań dotyczących właściwości elektrycznych samego odwodu drukowanego. Do ostatnich można zaliczyć wartości impedancji ścieżek, zabezpieczenie integralności szybkich sygnałów cyfrowych, odporność na zakłócenia i kompatybilność elektromagnetyczną działającego obwodu. Ważną rzeczą jest także optymalizacja stosu warstw i międzywarstwowych połączeń pod kątem kosztów produkcji, ponieważ w zależności od wyboru struktury obwodu drukowanego koszty realizacji mogą być drastycznie różne.

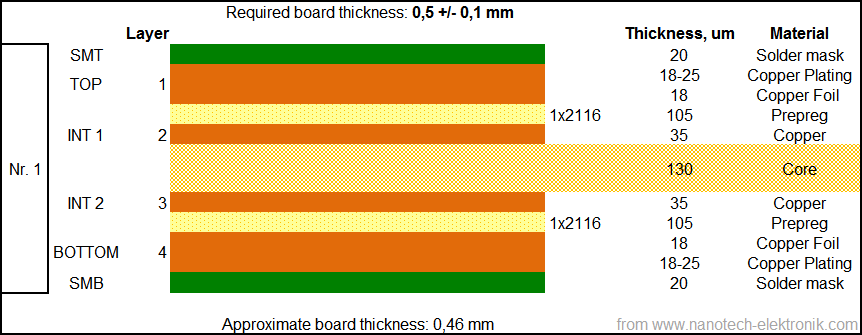

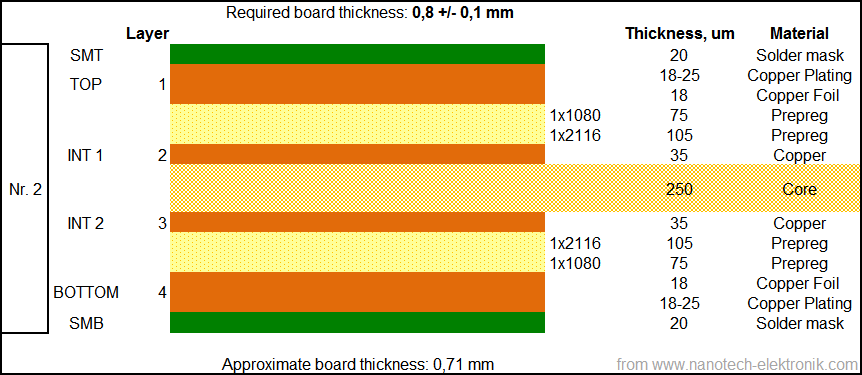

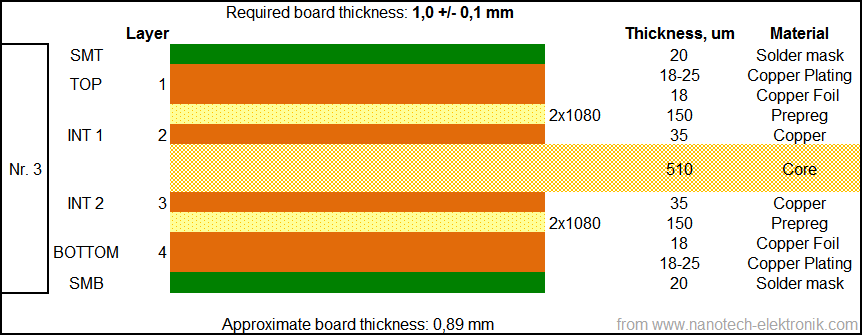

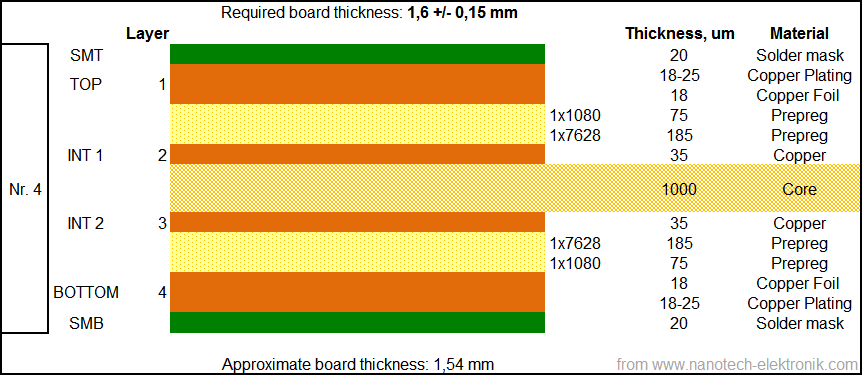

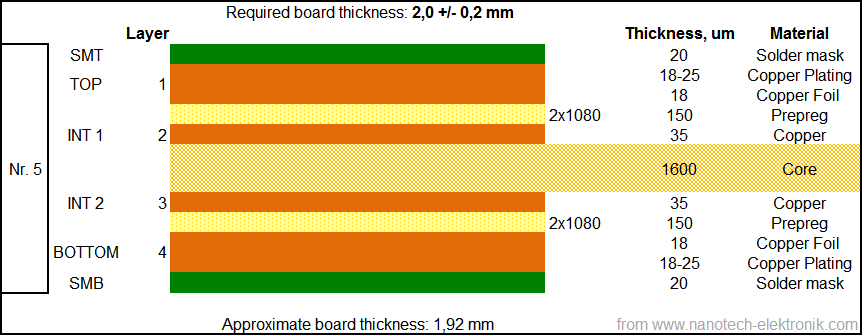

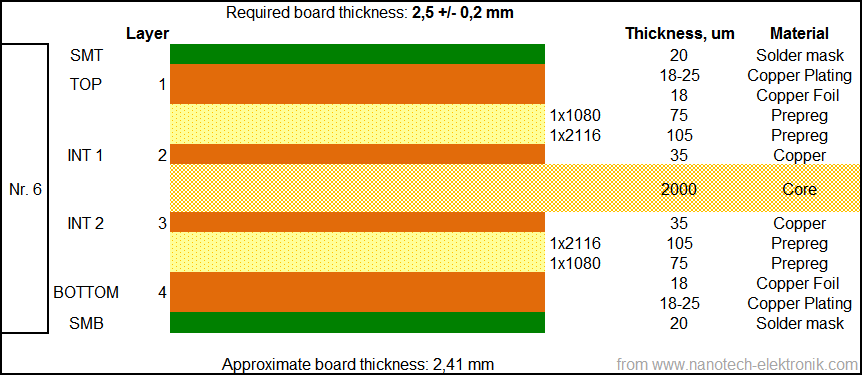

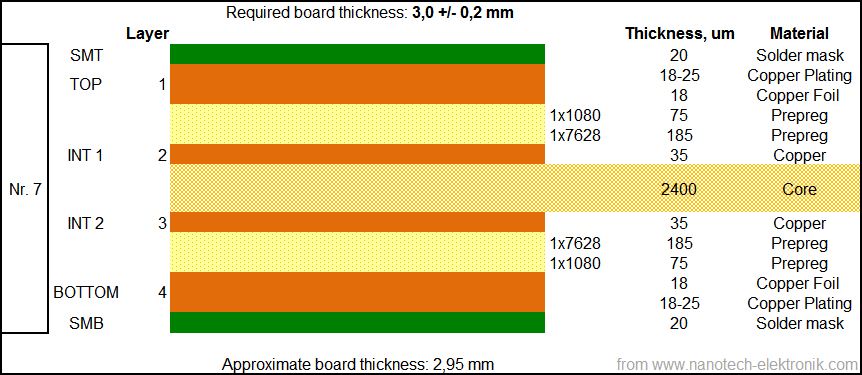

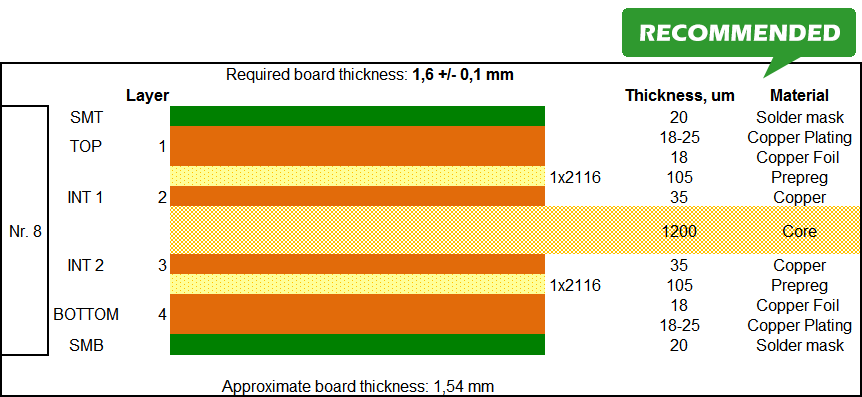

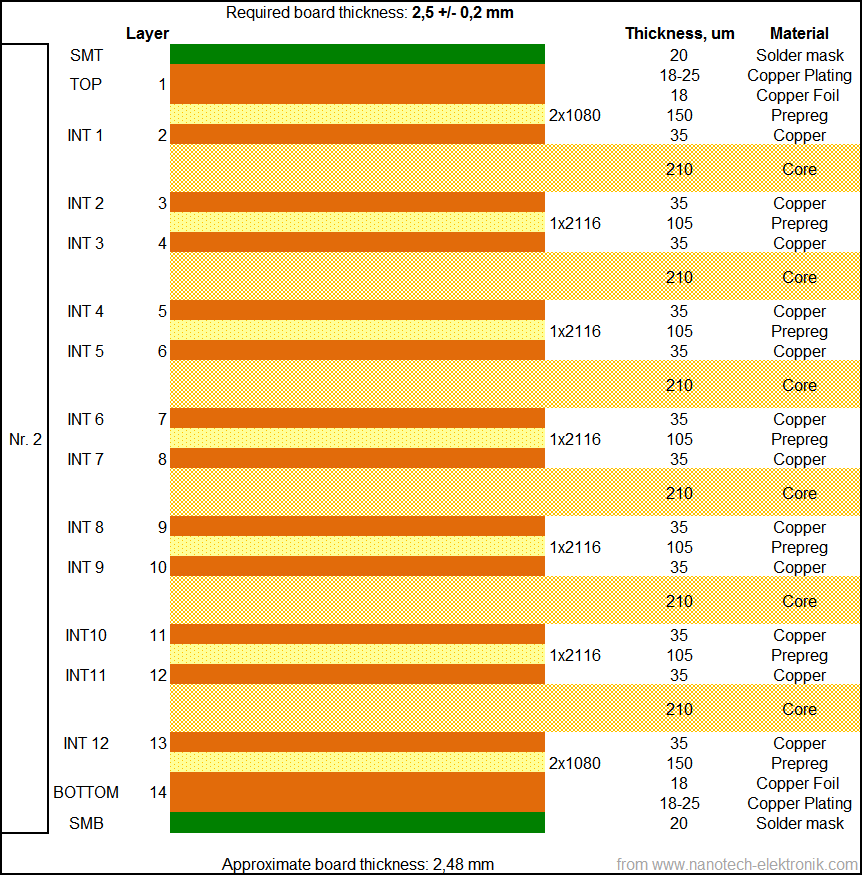

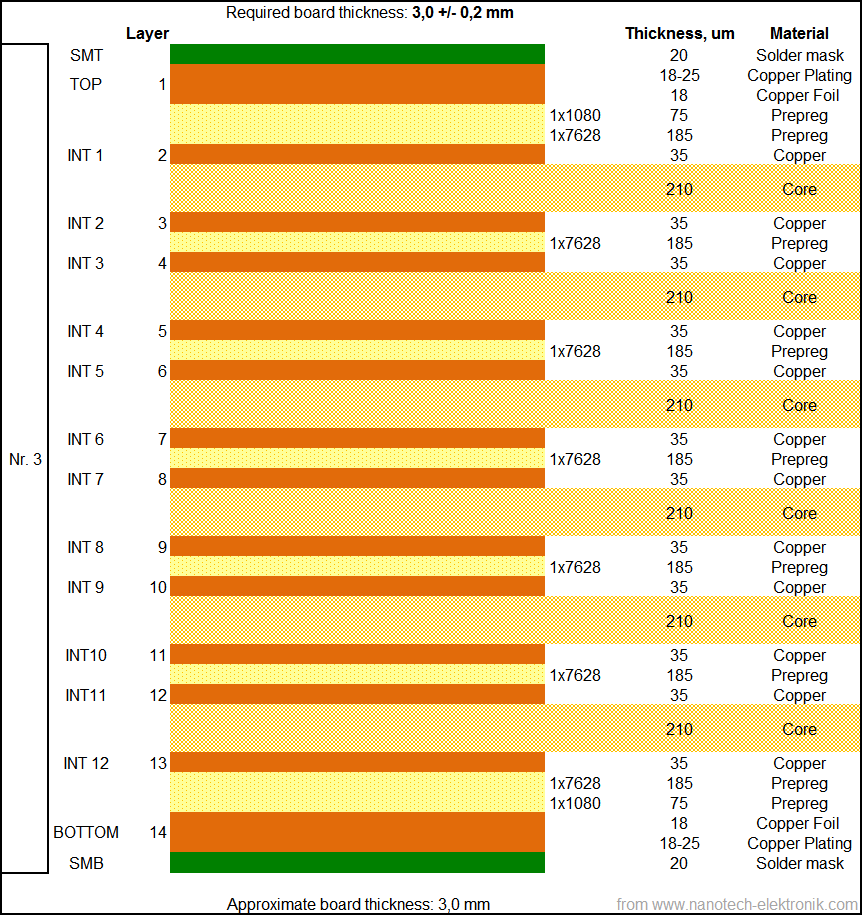

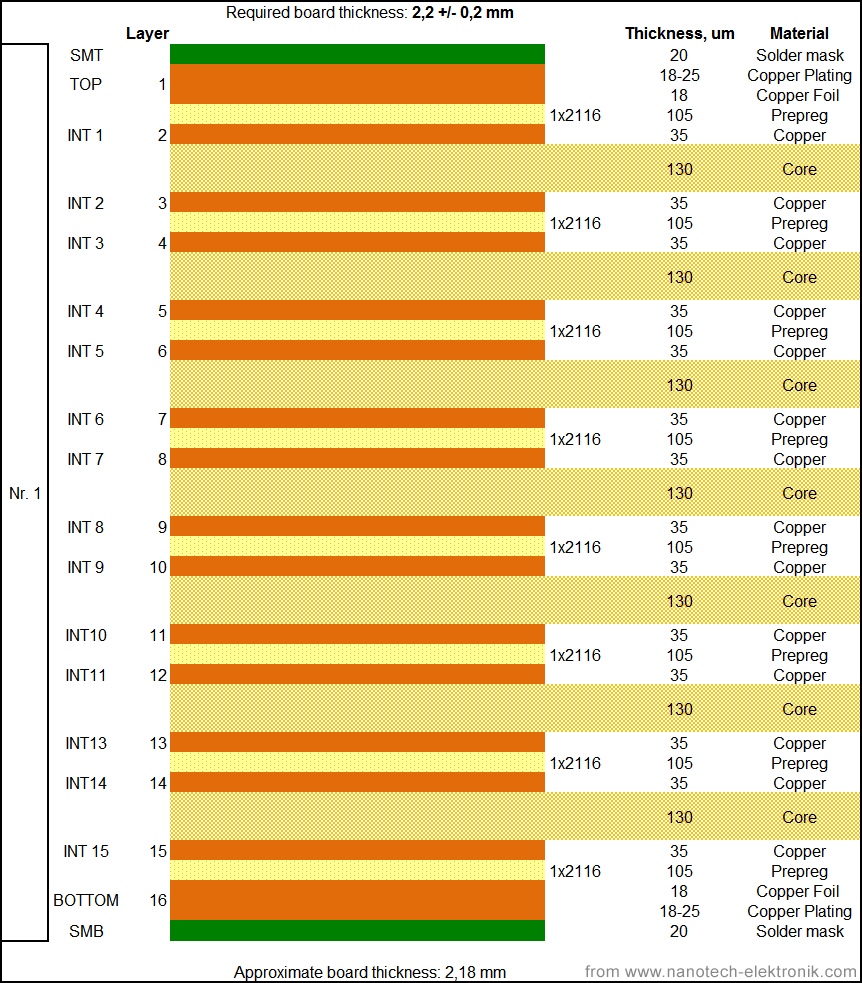

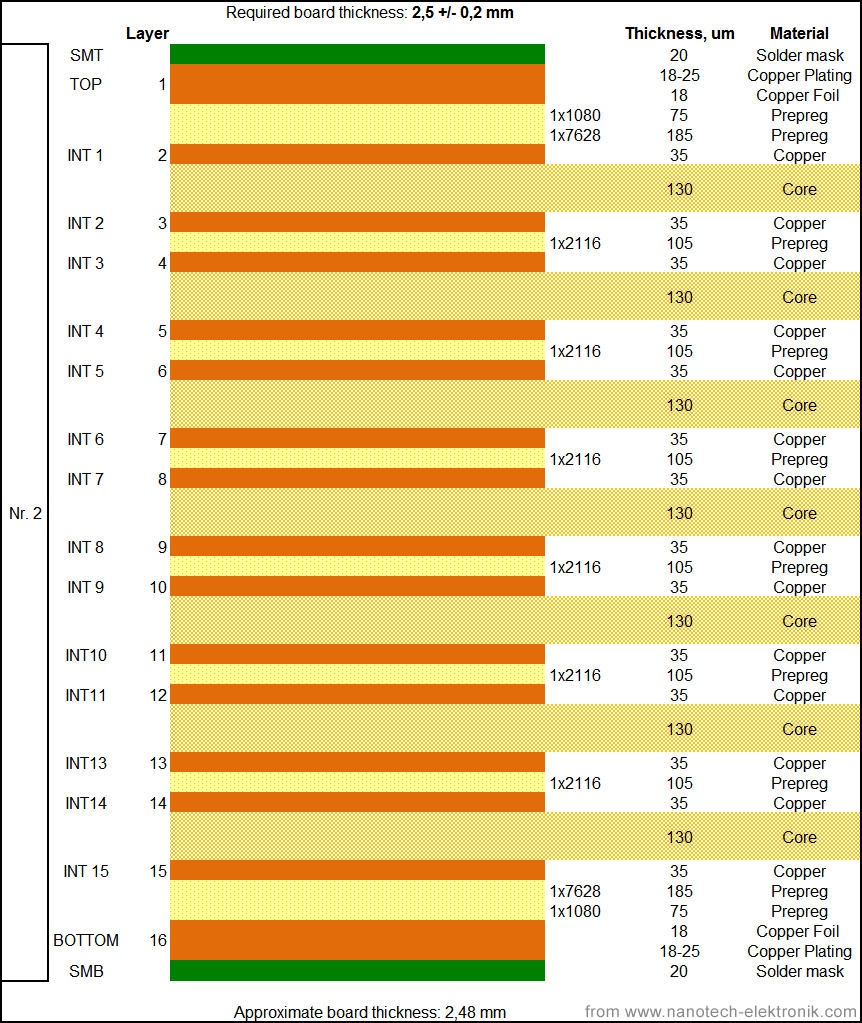

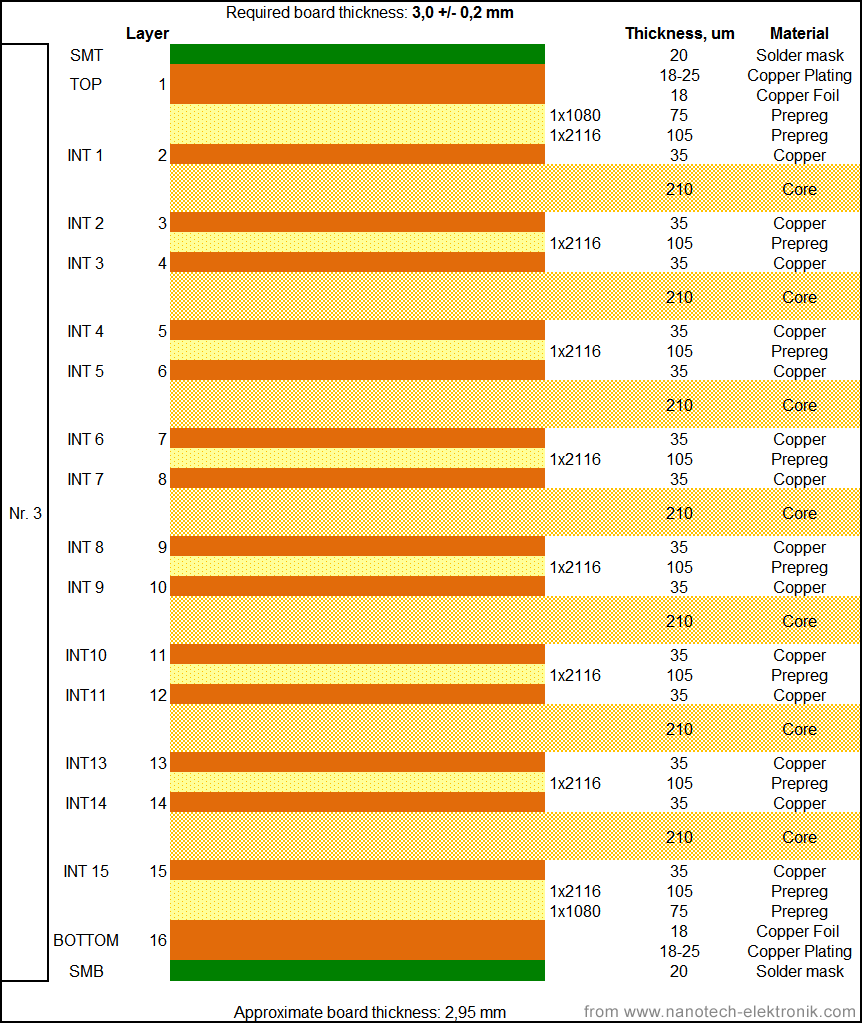

Trzeba pamiętać, że płytka wielowarstwowa składa się z kombinacji rdzeni, prepregów i warstw folii miedzianej. W naszym magazynie mamy duży wybór wyżej wymienionych materiałów i zalecamy korzystać z tabeli dla odpowiednego doboru składników:

| Standardowa grubość miedzi | 9 μm |

| 18 μm | |

| 35 μm | |

| 50 μm | |

| 70 μm |

| Standardowa grubość prepregu | 0,075 mm (1080) |

| 0,105 mm (2116) | |

| 0,185 mm (7628) | |

| 0,216 mm (7628) |

| Standardowa grubość rdzenia | 0,1 mm |

| 0,13 mm | |

| 0,21 mm | |

| 0,25 mm | |

| 0,36 mm | |

| 0,51 mm | |

| 0,71 mm | |

| 1,0 mm | |

| 1,2 mm | |

| 1,6 mm | |

| 2,0 mm | |

| 2,4 (2,5) mm | |

| 3,2 mm |

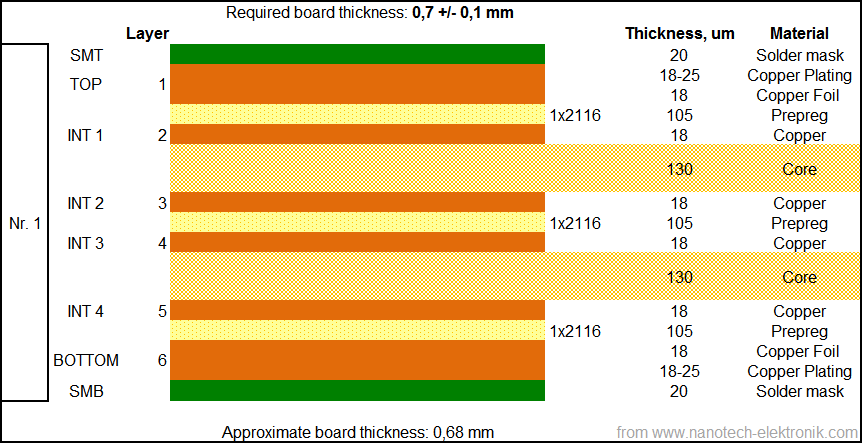

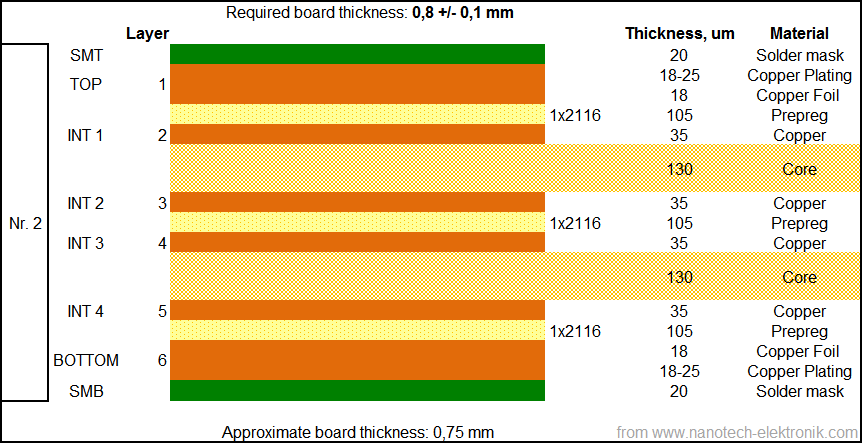

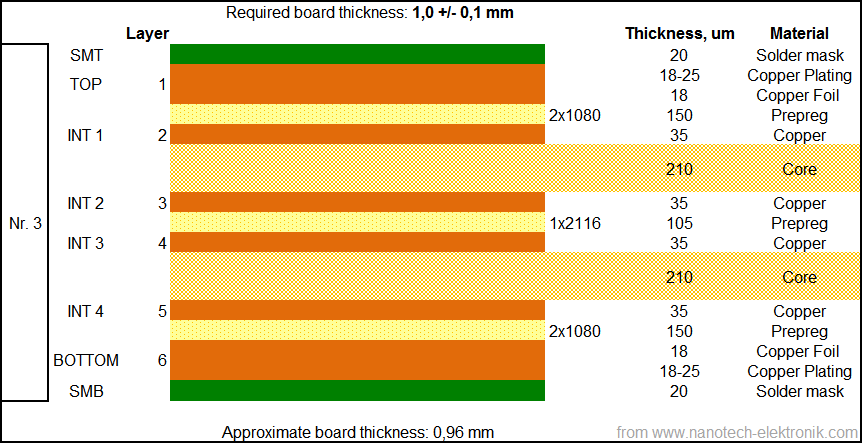

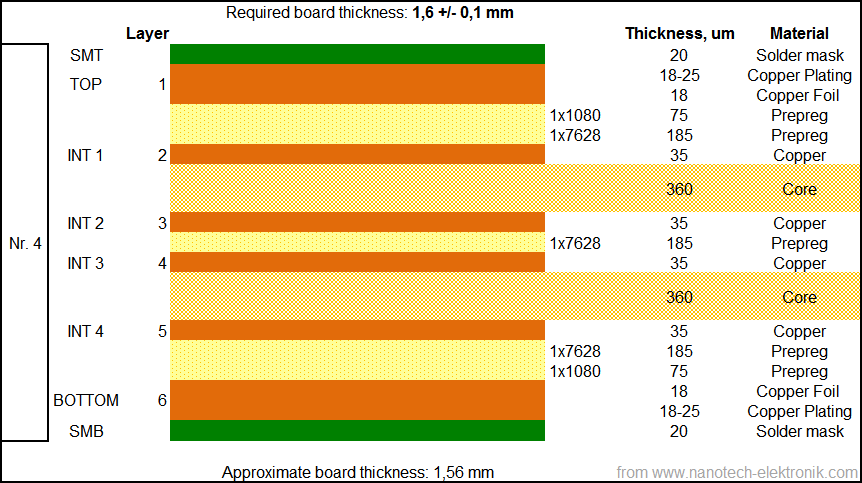

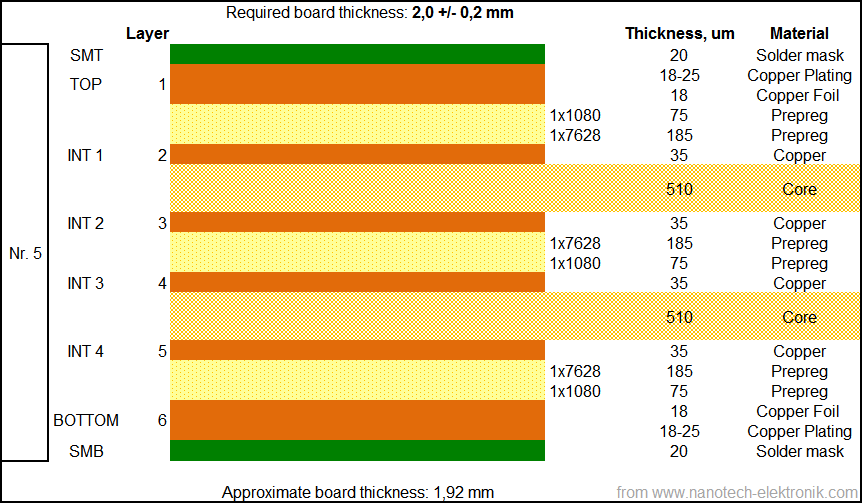

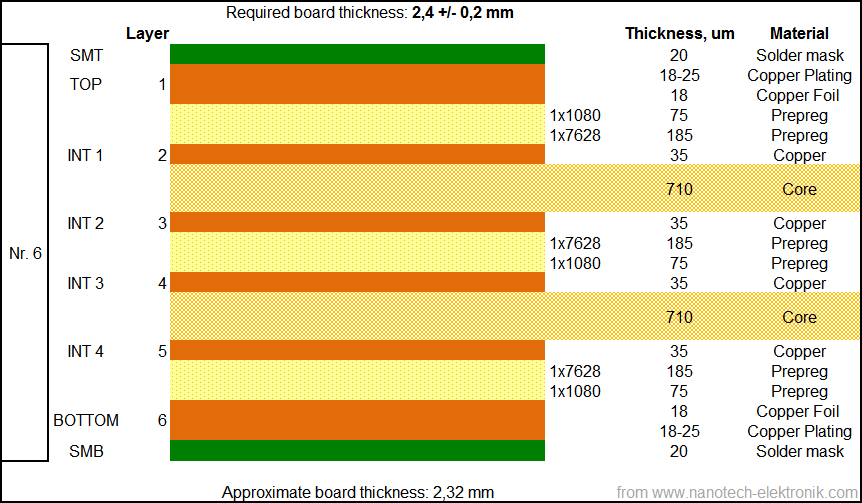

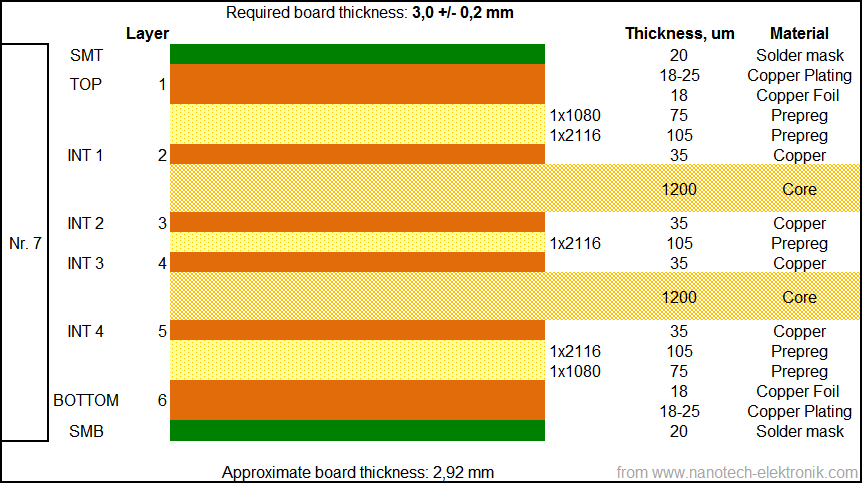

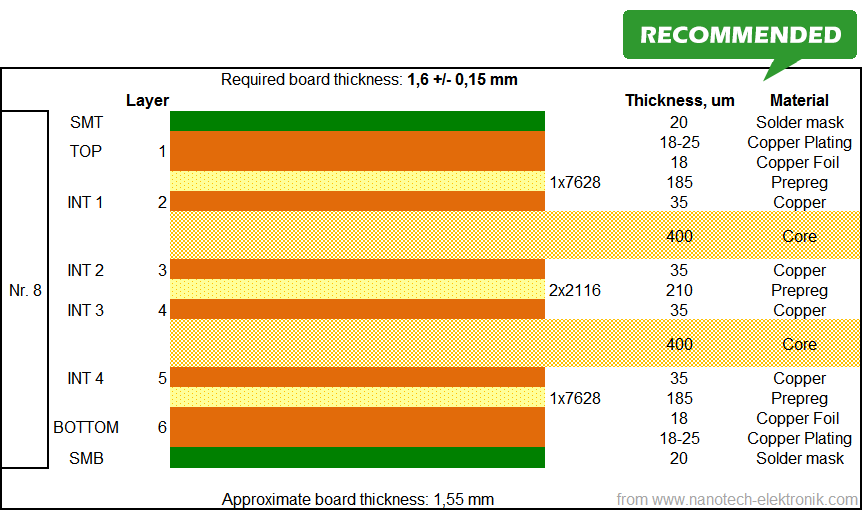

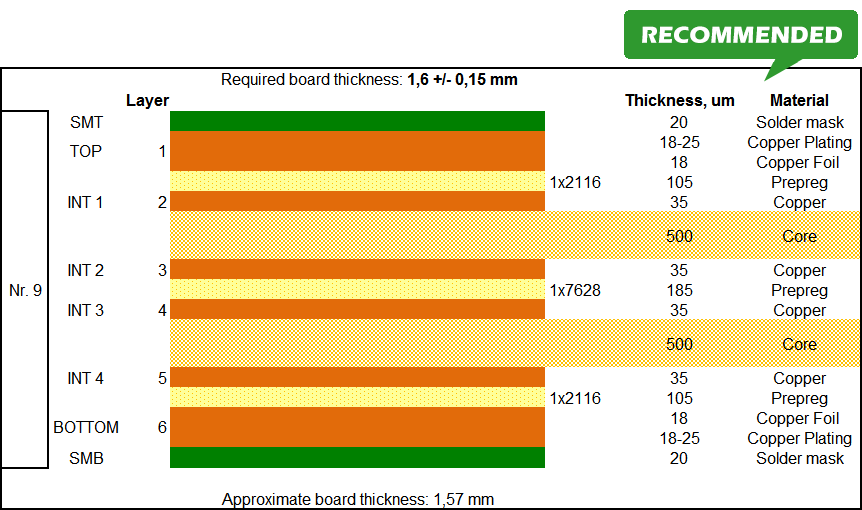

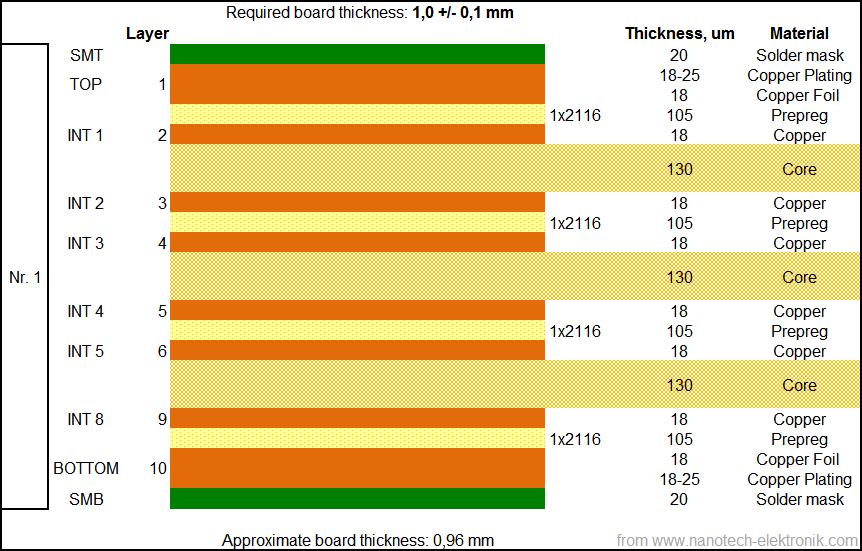

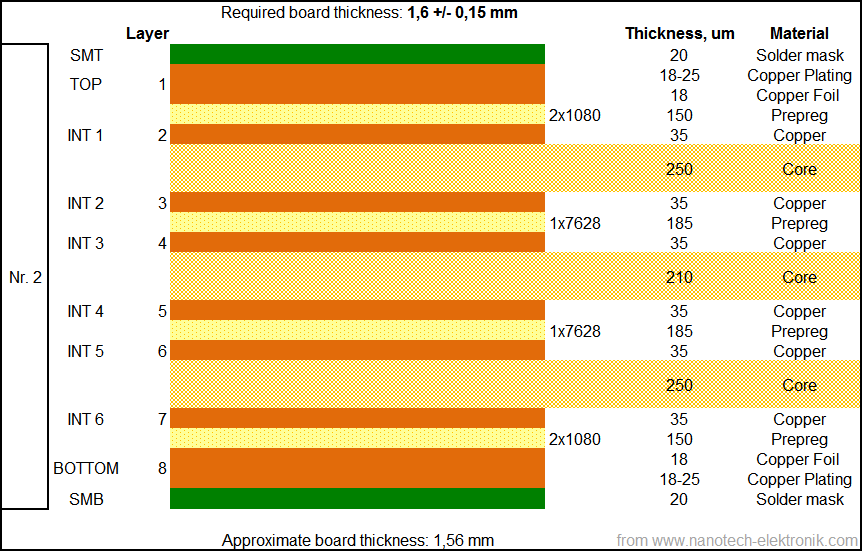

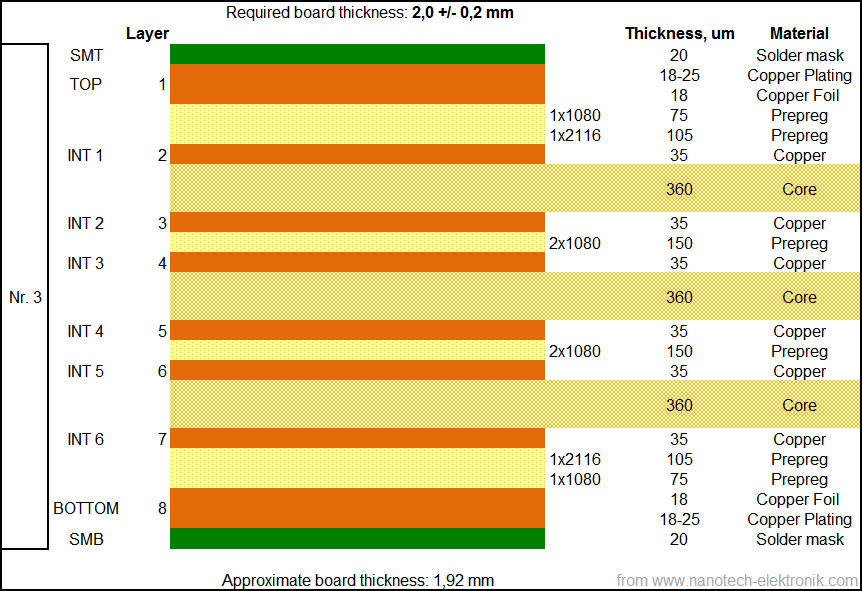

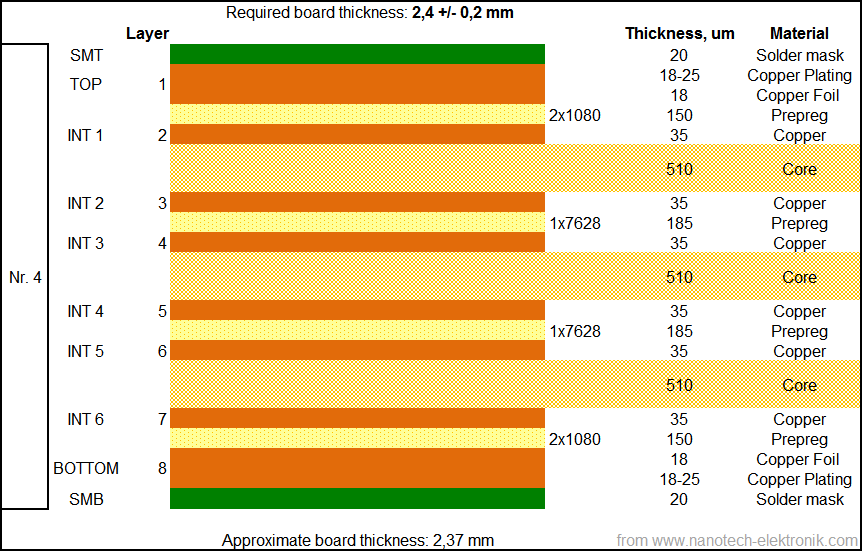

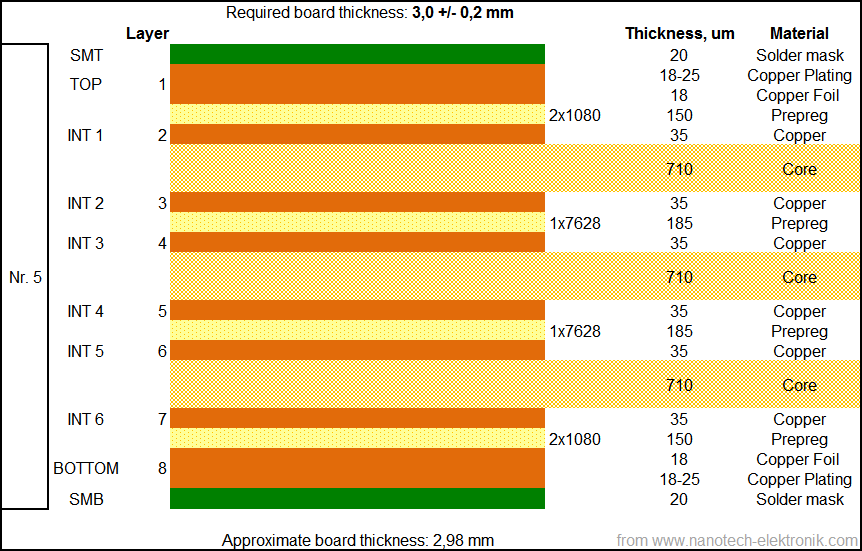

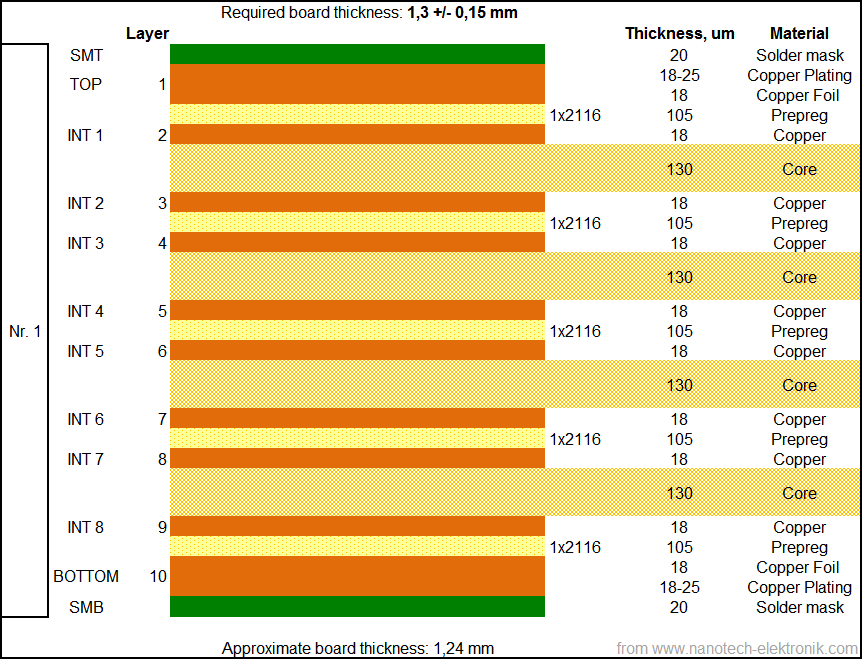

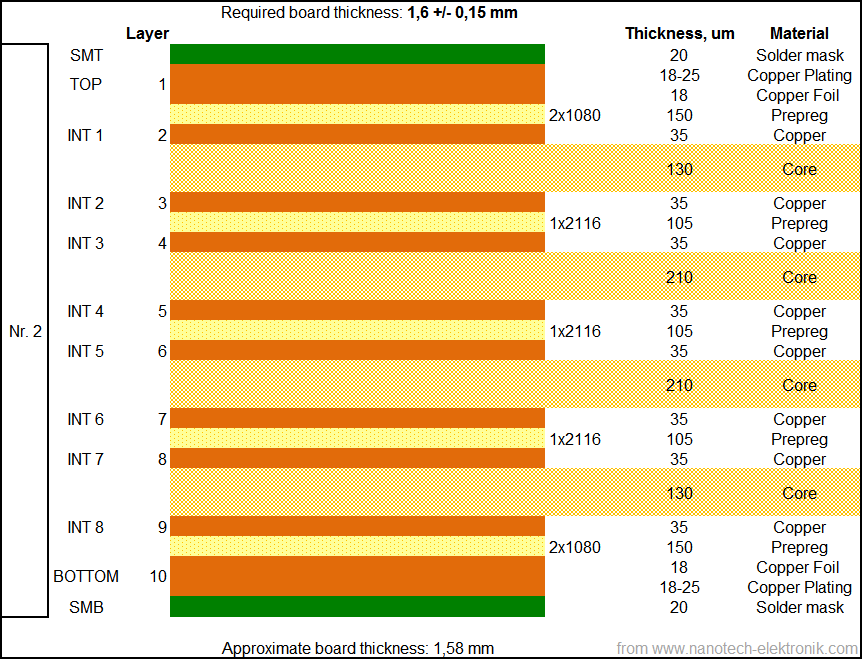

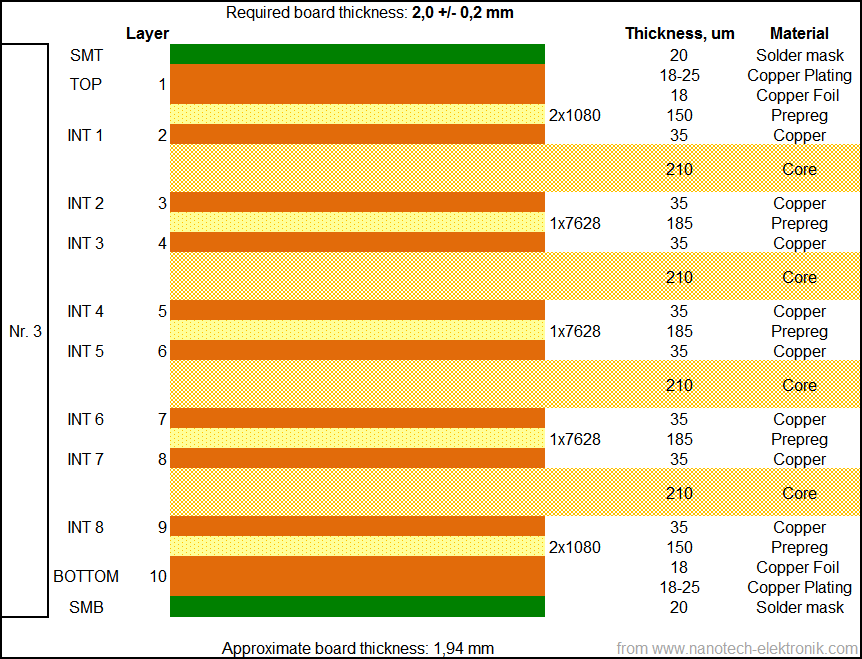

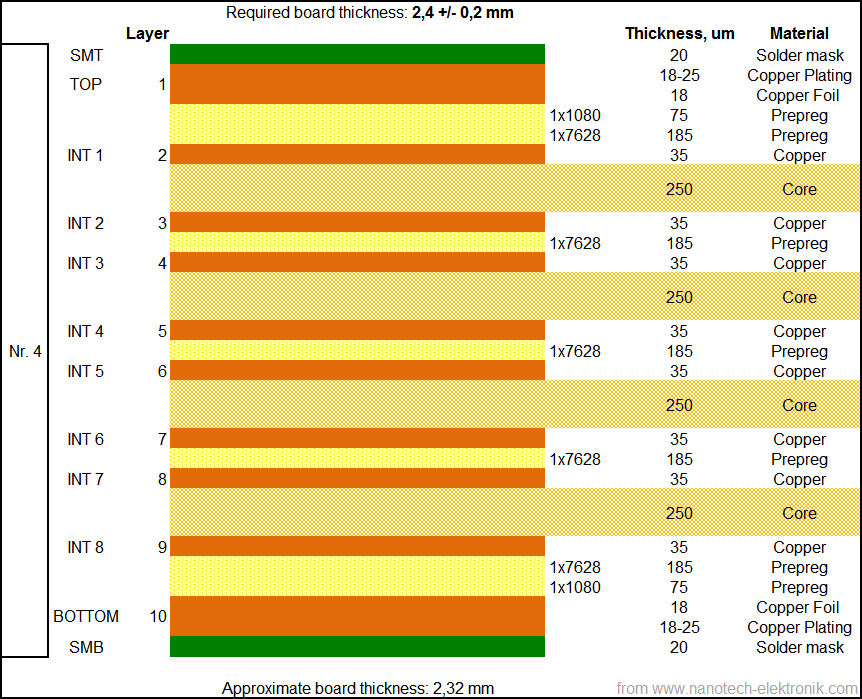

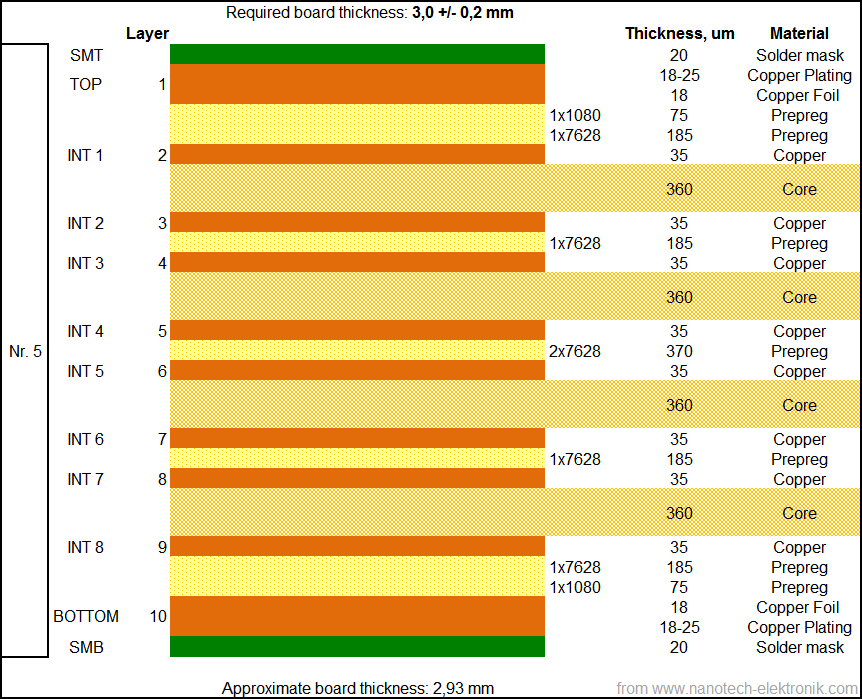

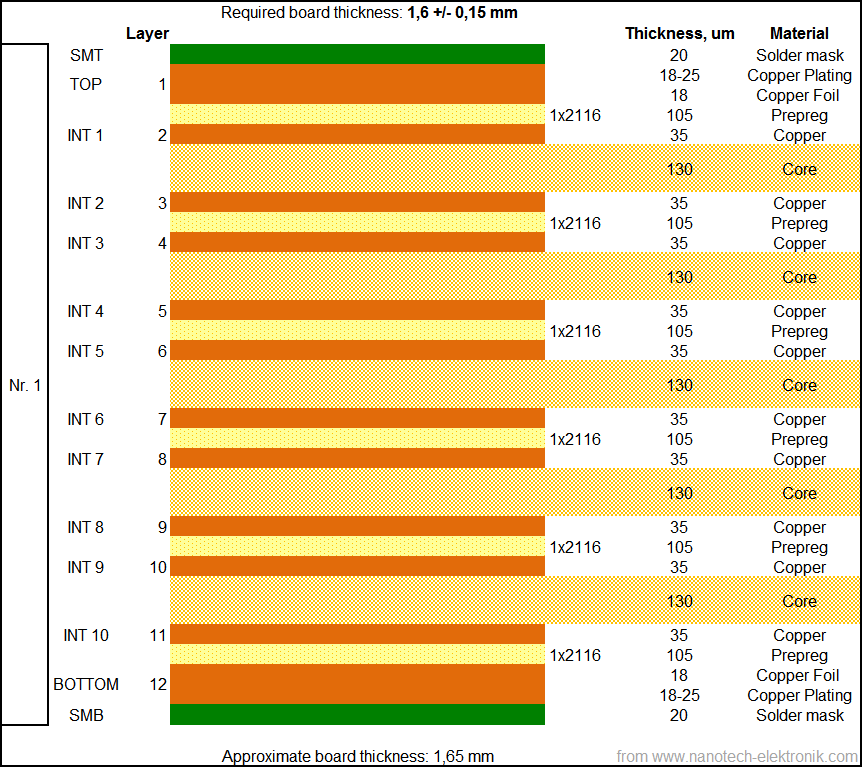

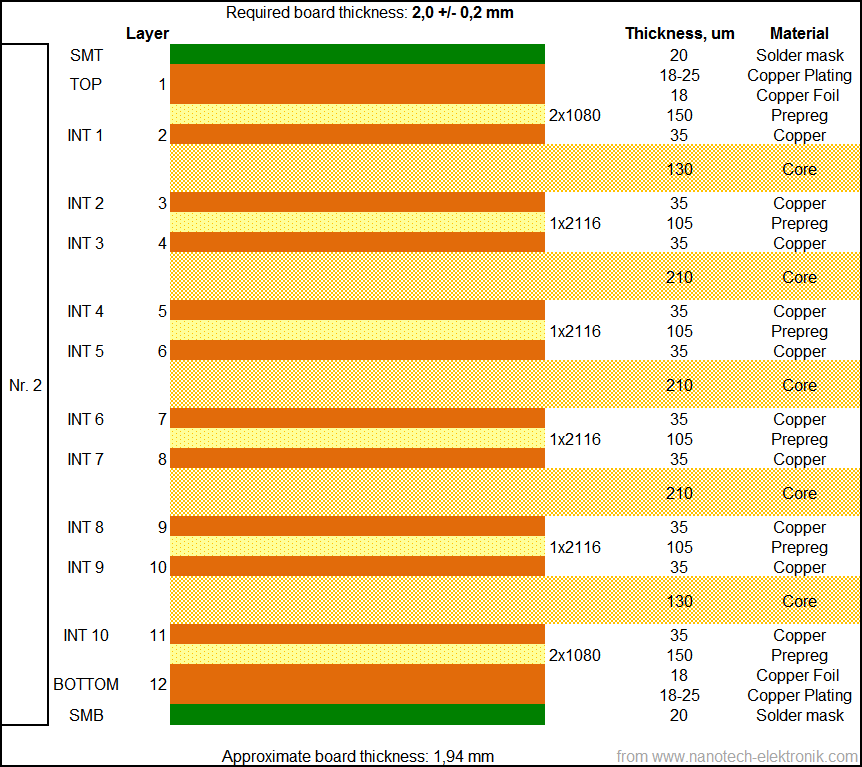

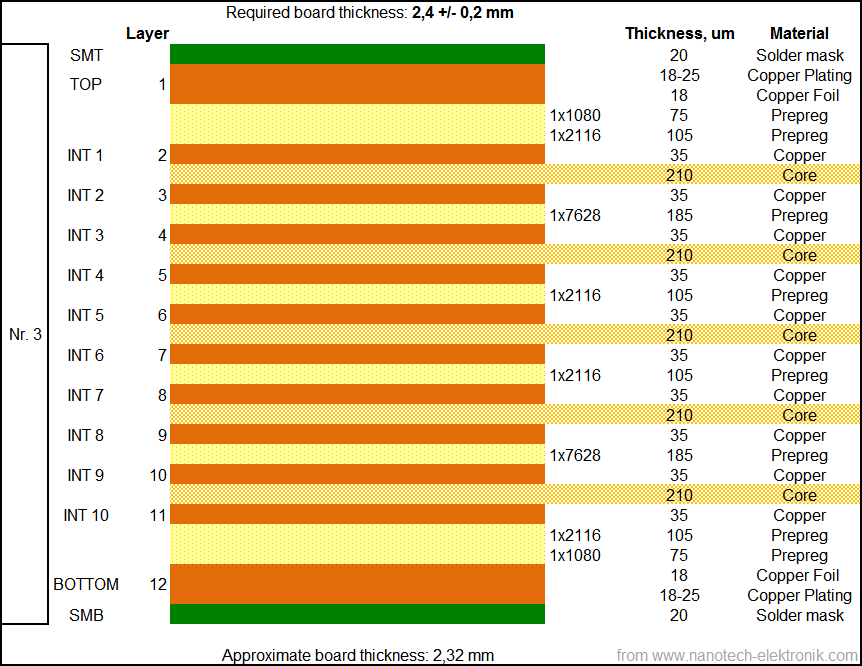

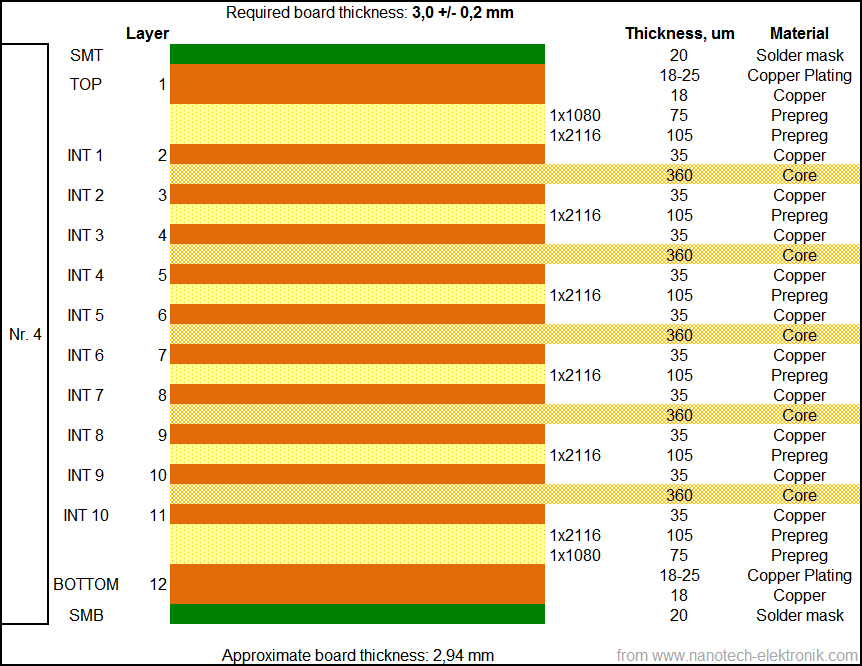

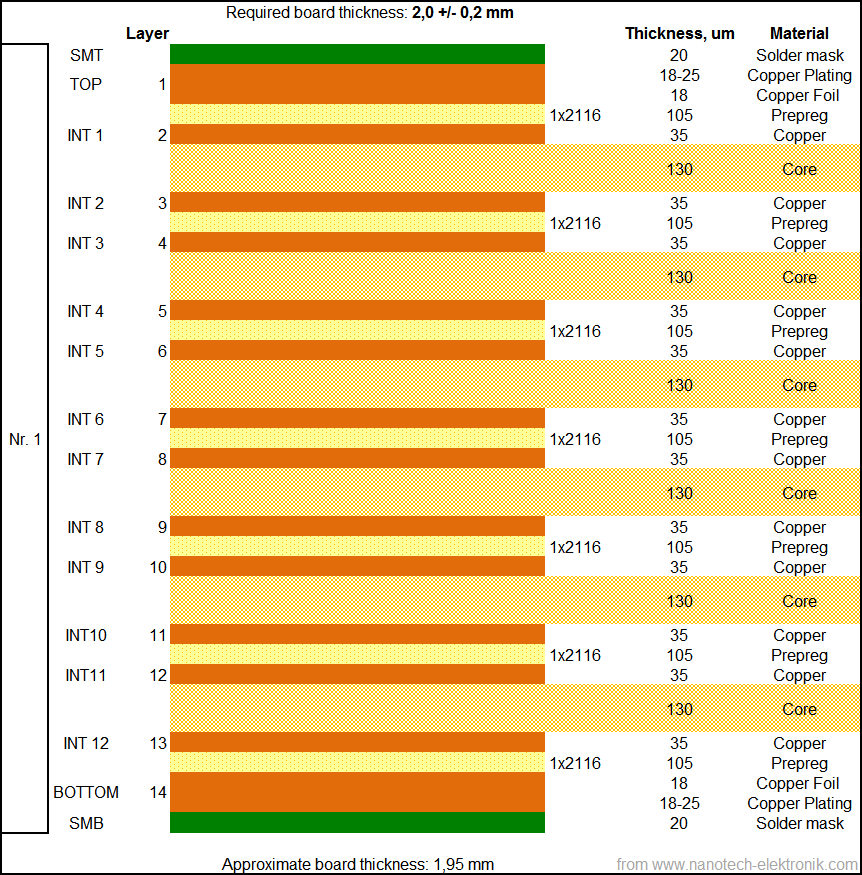

Poniżej podajemy najbardziej rozpowszechnione warianty stosów warstw obwodów drukowanych. Znaczkiem „Polecamy” zaznaczyliśmy warianty najbardziej optymalne cenowo:

Czterowarstwowe obwody drukowane

Sześciowarstwowe obwody drukowane

Ośmiowarstwowe obwody drukowane

Dziesięciowarstwowe obwody drukowane

Dwunastowarstwowe obwody drukowane

Czternastowarstwowe obwody drukowane

Szesnastowarstwowe obwody drukowane

Seria broszur: Poradnik projektanta PCB

Pierwszy numer naszej serii broszur "Poradnik projektanta PCB". W tym numerze przedstawiliśmy główne punkty, które należy uwzględniać na etapie projektowania obwodów drukowanych. Podane wskazówki dotyczą projektowania PCB, przygotowania do produkcji i wyboru materiałów. Mamy nadzieję, że okażą się pomocne dla projektantów i działów zaopatrzenia, które zajmują się obwodami drukowanymi. Drugi i trzeci numer zawiera informacje odnośnie projektowania stosów warstw (layer stack-up) w płytkach wielowarstwowych. Czwarty numer poświęcony jest projektowaniu obwodów drukowanych, zawierających układy BGA.

Jeśli przydały Ci się nasze broszury, prosimy o pozytywną opinię w Google!

Poniżej broszury do pobrania:

Część I

Część II

Część III

Część IV

Część Va

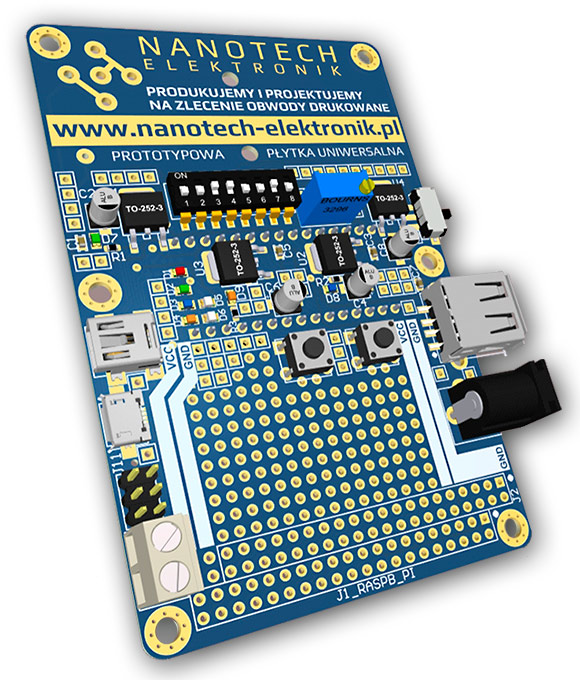

Płytka uniwersalna do prototypowania

Stworzyliśmy dla naszych klientów uniwersalną płytkę prototypową do sprawdzania pomysłów na etapie projektowania nowych urządzeń. Płytka zawiera uniwersalne pola lutownicze oraz najbardziej rozpowszechnione typy złącz oraz elementów komutacji. Płytka jest również uzbrojona w cztery wbudowane zasilacze - na 1.8V, 3.3V, 5V oraz regulowany stabilizator napięcia. Na płytce można zamontować schowek na baterie (dwa elementy litowo-jonowe lub alkaliczno-manganowe).

Nasza płytka prototypowa jest również kompatybilna z komputerami jednopłytkowymi Raspberry PI 3, Raspberry PI Zero, oraz zawiera niezbędne elementy i połączenia żeby zrealizować na niej analog Arduino Nano. Daje to możliwość zaprojektowania i sprawdzania różnego rodzaju urządzeń elektronicznych, w tym z zakresu IoT.

Płytka prototypowa służy do montażu mieszanego, to znaczy stosowane mogą być zarówno komponenty powierzchniowe, jak i przewlekane. W zależności od potrzeb montaż może być również jednostronny lub dwustronny.

Poniżej podajemy specyfikację płytki prototypowej, oraz link do pobrania szczegółowej informacji technicznej, zawierającej schemat, opis działania oraz inne niezbędne informacje praktyczne.

Specyfikacja:

- 232 pola lutownicze, w tym 88 dedykowanych do zasilania/masy

- 4 rodzaje stabilizowanych źródeł napięcia (z indykacją LED-ową) na 1.8V, 3.3V, 5V i z regulowanym napięciem wyjściowym

- schowek na dwie baterie

- 3 złącza USB (typu A, typu B mini oraz mikro)

- złącze do programowania docelowych układów w standardzie ISP

- złącze do podłączenia do Raspberry PI z wyprowadzeniem do pól uniwersalnych

- 2 złącza oraz wyprowadzenia do zmontowania Arduino Nano

- 2 przyciski taktowe

- 1 przełącznik DIP na 8 pozycji

- 6 LED-ów SMD

- 2 złącza (listwa śrubowa oraz gniazdo DC) + przełącznik do realizacji zasilania zewnętrznego

- 8 otworów montażowych (w tym 2 do mocowania schowka na baterie)

Poniżej można pobrać dokumentację techniczną:

Jak wycenić montaż obwodów drukowanych

Aby otrzymać wycenę montażu PCB prosimy o przesłanie na nasz adres e-mail: biuro@nanotech-elektronik.pl następujących informacji:

- Pliki PCB (pliki Gerber lub CAD)

- Pliki BOM (Bill of Materials)

- Rysunek montażowy

- Dodatkowe wymagania (jeśli są)

Jak złożyć zamówienie na montaż PCB

Przy zamówieniu montażu wymagamy:

- Pliki PCB (Gerber lub CAD)

- Pliki BOM (Bill of Materials)

- Rysunek montażowy

- Pliki P&P (Pick and Place)

- Dodatkowe wymagania (jeśli są)

Jak wycenić produkcję PCB

Aby otrzymać wycenę na produkcję PCB prosimy o przesłanie na nasz adres e-mail: biuro@nanotech-elektronik.pl

- Pliki PCB (gerbery lub dowolny format CAD)

- Opis PCB (ilość, materiał bazowy, ostateczna grubość PCB, grubość miedzi, wykończenie powierzchni itp.)

Jak złożyć zamówienie na produkcję PCB

Do zrealizowania zamówienia na wykonanie PCB będziemy potrzebowali tych samych danych jak w przypadku samej wyceny, czyli:

- Pliki PCB (gerbery lub dowolny format CAD)

- Opis PCB (ilość, materiał bazowy, ostateczna grubość PCB, grubość miedzi, wykończenie powierzchni itp.)

Wykończenia powierzchni

W celu zachowania lutowności obwodów drukowanych po przechowywaniu oraz zapewnienia niezawodnego montażu podzespołów elektronicznych należy chronić miedzianą powierzchnię padów lutowniczych obwodów drukowanych lutowaną powierzchniową powłoką, zwaną powłoką wykończeniową.

Powłoki wykończeniowe nanosi się w procesie produkcji obwodów drukowanych na pady lutownicze i inne nieosłonięte maską elementy drukowanego rysunku. W nowoczesnych produkcjach stosowane są różnorodne wykończenia powierzchni różniące się swoimi właściwościami.

Do wyboru wykończeń powierzchni i określenia ich parametrów istnieje cały szereg standardów, z których najbardziej rozpowszechnione są trzy normy, opracowane przez stowarzyszenie IPC i dające zalecenia dotyczące zastosowania różnych wykończeń:

-

J-STD-003 Solderability Tests for Printed Boards - określa metody testowania lutowności komponentów;

-

IPC 2221 Generic Standard on Printed Board Design - określa podstawowe wymagania dotyczące konstrukcji płytek drukowanych;

-

IPC-7095A Design and Assembly Process Implementation for BGAs - opisuje użycie układów BGA;

Do produkcji płytek drukowanych oferujemy szeroki asortyment wykończeń powierzchni. Pozwala to w optymalny sposób dokonać wyboru jednego lub jednocześnie nawet kilku z nich.

-

HAL lub HASL (od angielskiego Hot Air Leveling lub Hot Air Solder Leveling - wyrównywanie gorącym powietrzem) z wykorzystaniem stopów typu cyna-ołów (Sn-Pb) i wyrównywaniem nożem powietrznym. Ta powłoka wykończeniowa jest obecnie najbardziej rozpowszechnioną, najbardziej znaną i od dawna jest używana. Zapewnia doskonałą lutowność obwodów drukowanych, nawet po długotrwałym przechowywaniu. Powłoka HAL jest łatwa w procesie produkcyjnym i jest niedroga. Jest kompatybilna z wszystkimi metodami montażu - metodą ręczną, na fali, lutowaniem w piecu i in. Negatywną właściwością tego rodzaju powłoki wykończeniowej jest obecność ołowiu - jednego z najbardziej toksycznych metali, zabronionego do stosowania na terenie Unii Europejskiej dyrektywą RoHS (Restriction of Hazardous Substances Directives - dyrektywa o zakazie wykorzystania niebezpiecznych i toksycznych substancji), a także to, że powłoki HAL nie spełniają warunków płaskości powierzchni padów do montażu podzespołów elektronicznych o bardzo wysokim stopniu integracji (z małym rastrem). Powłoka jest nieprzydatna do technologii COB - Chip on board.

-

HASL bezołowiowy - wariant powłoki HAL, ale z wykorzystaniem bezołowiowych stopów, np. Sn100, Sn96,5/Ag3,5, SnCuNi, SnAgNi. Powłoka całkowicie spełnia wymagania RoHS i zachowuje dobrą lutowność. Ta powłoka wykończeniowa nanosi się przy wyższej temperaturze niż tradycyjne powłoki HASL, co nakłada podwyższone wymagania dotyczące podstawowych materiałów do obwodów drukowanych i komponentów elektronicznych pod względem temperatury. Powłoka jest kompatybilna z wszystkimi sposobami montażu i lutowania zarówno z wykorzystaniem bezołowiowych stopów (co jest najbardziej zalecane), jak i z wykorzystaniem stopów cynowo-ołowiowych, co wymaga jedynie prawidłowego doboru temperatury lutowania. W porównaniu z powłoką HASL na podstawie SnPb, powłoka ta jest droższa z powodu wyższej ceny stopów bezołowiowych, a także z powodu większej energochłonności.

-

Złoto immersyjne (Electroless Nickel / Immersion Gold - ENIG) - powłoka z rodziny Ni/Au. Grubość powłoki: Ni 3 – 5,0 μm, Au 0,06 – 0,1 μm. Powłoka tworzy się metodą chemiczną, stanowi cienką złotą warstwę nanoszoną na podkładową warstwę niklu. Funkcją złota jest zapewnienie dobrej lutowności i ochrona niklu przed korozją, gdzie nikiel pełni funkcję bariery zapobiegającej wzajemnej dyfuzji złota i miedzi. Powłoka ta gwarantuje wysoką płaskość padów lutowniczych, co czyni ją niezastąpioną przy zastosowaniu podzespołów wysokiego stopnia integracji (z małym rastrem padów). Powłoka spełnia wymagania RoHS. Jest kompatybilna ze wszystkimi metodami montażu i lutowania. Do minusów można zaliczyć wyższą cenę, a także możliwość powstania wad typu „black pad” - które powodują problemy przy montażu układów BGA.

-

Gold Flash - powłoka z rodziny Ni/Au. Grubość powłoki: Ni 3-7 μm, Au 0,05-0,2 μm. Nanoszona jest metodą chemiczną. Powłoka bardzo łatwa w procesie technologicznym i posiada dobre parametry przechowywania i lutowania. Zapewnia wysoką płaskość padów lutowniczych, co czyni ją niezastąpioną przy zastosowaniu układów z małym rastrem. Powłoka ta spełnia wymagania RoHS. Jest kompatybilna ze wszystkimi metodami montażu i lutowania, a także nadaje się do technologii COB - Chip on board. Powłoka Gold Flash dobrze sprawdza się przy lutowaniu z użyciem stopów bezołowiowych, ponieważ utrudnia proces kruszenia lutowanych połączeń spowodowany przez powstawanie związków międzymetalicznych cyna-miedź.

-

Gold Fingers - powłoka z rodziny Ni/Au. Grubość powłoki: Ni 5-9 μm, Au 0,2-1,0 μm. Tworzy się metodą elektrochemiczną (galwanizacja). Stosuje się do pokrycia złotem styków końcowych obwodu drukowanego. Ma wysoką wytrzymałość mechaniczną, odporność na ścieranie i niekorzystne oddziaływania środowiska. Niezastąpiona tam, gdzie ważne jest zapewnienie niezawodnego styku elektrycznego o długiej trwałości.

-

Cyna immersyjna - powłoka chemiczna spełniająca wymagania RoHS i zapewniająca wysoką płaskość padów lutowniczych. Powłoka jest kompatybilna ze wszystkimi sposobami lutowania. Wbrew rozpowszechnionej opinii opartej na doświadczeniu stosowania przestarzałych typów powłok, cyna immersyjna zapewnia dobrą lutowność po długotrwałym przechowywaniu - okres gwarancyjny przechowywania 1 rok (lutowność powłoki zachowuje się do kilku lat). Takie długotrwałe terminy zachowania dobrej lutowności zapewnia wprowadzenie podkładowej warstwy ze związków metaloorganicznych w postaci bariery między miedzią a cyną. Barierowa warstwa podkładowa zapobiega wzajemnej dyfuzji miedzi i cyny, powstaniu związków międzymetalicznych i rekrystalizacji cyny. Taka powłoka wykończeniowa przy grubości 1 μm, ma równą, płaską powierzchnię, zachowuje lutowność i możliwość kilku ponownych lutowań nawet po długotrwałym przechowywaniu, posiadając cechy całkowicie spełniające wszystkie wymagania do przechowywania i lutowności obwodów drukowanych.

-

OSP (od angielskiego Organic Solderability Preservatives) - grupa organicznych powłok wykończeniowych, nanoszonych bezpośrednio na miedź padów lutowniczych. Zapewnia ochronę miedzianej powierzchni przed korozją w procesie przechowywania i lutowania. Niedroga powłoka wykończeniowa, ma równą, płaską powierzchnię, dobrze nadaje się do powierzchniowego montażu i spełnia wymagania RoHS. To jest dobra alternatywa dla podstawowej powłoki HAL. Niestety ma ograniczony okres przechowywania (miesiące) i szybko degraduje się w procesie lutowania wieloprzebiegowego.

Materiały do obwodów drukowanych

Podstawowe konstrukcyjne elementy płytki drukowanej to dielektryczne podłoże (twarde lub elastyczne), na powierzchni którego znajdują się miedziane przewodniki (ścieżki). Do instalacji podzespołów elektronicznych i ich połączeń stosuje się dodatkowe elementy: punkty lutownicze (pady), przelotki, otwory metalizowane i niemetalizowane (montażowe), duże miedziane obszary (poligony) do odprowadzenia ciepła, ekranowania itp.

Jako dielektryczne podłoża mogą być stosowane laminaty szklano-epoksydowe lub materiały kompozytowe.

Obwody drukowane wielowarstwowe zawierają następujące elementy: podstawowy materiał dielektryczny (core, znany również jako rdzeń), materiał wzmacniający (prepreg, stosowany jako warstwy dielektryczne podczas montażu pakietu wielowarstwowej płytki) i folia miedziana (RCC, czyli folia miedziana z warstwą kleju).

Przy doborze dielektryka najczęściej brane pod uwagę parametry to: temperatura zeszklenia Tg, stała dielektryczna Dk i współczynnik strat dielektrycznych Df (dwa ostatnie parametry są szczególnie ważne w przypadku obwodów drukowanych przeznaczonych do zakresów o bardzo wysokiej częstotliwości oraz mikrofalowych).

Temperatura zeszklenia to temperatura przejścia materiału ze stanu stałego do stanu plastycznego. Zwykle temperatura zeszklenia oznacza przedział temperatur (na przykład 135 - 170 °C dla FR4). Im wyższa temperatura zeszklenia żywicy w laminacie szklano-epoksydowym, tym mniejszy współczynnik rozszerzalności liniowej dielektryka prowadzący do powstania wad w obwodach drukowanych.

Kolejną ważną cechą materiału jest stała dielektryczna (względna przenikalność elektryczna) - stosunek pojemności testowego kondensatora, w którym podany materiał jest używany jako dielektryk, do pojemności tego samego kondensatora powietrznego. Tę cechę należy wziąć pod uwagę (szczególnie w przypadku obwodów drukowanych projektowanych do zakresów o wysokiej częstotliwości), ponieważ wysoka wydajność nowoczesnych układów elektronicznych stawia specjalne wymagania dotyczące parametrów, takich jak czas opóźnienia sygnału i pojemność linii sygnałowych. Szybkość transmisji sygnałów w przewodnikach w obwodzie drukowanym zależy głównie od stałej dielektrycznej. Wartości stałej dielektrycznej dla nowoczesnych materiałów używanych podczas produkcji obwodów drukowanych mieszczą się w granicach 2,2 — 10,2.

Współczynnik strat dielektrycznych w materiale izolacyjnym jest definiowany jako stosunek całkowitej straty mocy w tym materiale do iloczynu napięcia i prądu w kondensatorze, w którym materiał ten jest używany jako dielektryk. Współczynnik strat zmienia się wraz ze zmianą częstotliwości, zawartości żywicy w laminacie, temperatury i wilgotności. Im mniejszy współczynnik strat, tym lepszy materiał. W tym przypadku współczynnik strat dielektrycznych związany jest z całkowitą stratą mocy sygnału w liniach sygnałowych. Zwykle zawsze wzrasta wraz z częstotliwością. Im większa jest częstotliwość i odpowiednio współczynnik strat dielektrycznych, tym bardziej zniekształcony będzie sygnał.

W przypadku obwodów drukowanych na metalowym rdzeniu głównymi parametrami są przewodność cieplna (zdolność materiału do przewodzenia energii cieplnej z bardziej rozgrzanych obszarów do mniej rozgrzanych) i napięcie przebicia (jest to napięcie, przy którym opór elektryczny właściwy materiału gwałtownie spada. Trzeba pamiętać że napięcie robocze układu powinno być niższe niż napięcie przebicia 2,5 – 4 razy.

Poniżej można zapoznać się z opisami i typowymi parametrami podstawowych materiałów stosowanych w naszych fabrykach oraz pobrać dokumentację techniczną dla każdego z nich.

Rodzaje i parametry materiałów stosowanych do produkcji obwodów drukowanych*

*Ta lista materiałów jest podstawowa, więc jeśli nie znajdziecie Państwo wymaganego materiału, na żądanie możemy go zakupić lub pomóc wybrać najbliższy odpowiednik.

Materiały do standardowych obwodów drukowanych

|

Materiał |

Opis |

Temperatura zeszklenia Tg |

Stała dielektryczna Dk |

Producenci i marki |

|---|---|---|---|---|

|

FR4 |

Skrót FR pochodzi od Fire Retardant. Laminat wykonany jest z włókna szklanego z żywicą epoksydową. Jest to najczęściej używany materiał do obwodów drukowanych. |

125-140°C |

4,4-4,8 |

GoldenMax GF21 |

|

FR4 Mid Tg |

Laminat szklany o nieco zwiększonym parametrze Tg do produkcji dwustronnych i wielowarstwowych (z małą ilością warstw) obwodów drukowanych. Jest ulepszoną wersją standardowego materiału FR-4. |

150-155°C |

4,6-4,8 |

Nanya NP-155F |

|

FR4 High Tg (>170°C), FR5 |

Laminat szklany na bazie mieszanek modyfikowanych żywic epoksydowych. Posiada podwyższoną odporność termiczną i większą stabilność parametrów przy wysokich temperaturach. Zalecany do stosowania w wielowarstwowych obwodach drukowanych oraz obwodach o wysokiej gęstości przewodników (HDI). |

170-185°C |

4,1-4,8 |

ITEQ IT180 |

|

FR4 High CTI (>600V) |

Materiał na bazie modyfikowanych żywic epoksydowych. Jest stosowany do obwodów drukowanych z wysokimi poziomami napięć roboczych w warunkach wysokiej wilgotności. |

125-135°C |

4,5-5,0 |

GoldenMax GF11-T6 |

|

FR4 Halogen Free (bezhalogenowy) |

Ten rodzaj laminatu nie zawiera halogenu, antymonu, fosforu, itp., nie wydziela szkodliwych substancji podczas spalania. |

140-150°C |

4,22-4,7 |

KingBoard KB6165G |

|

CEM-1 |

CEM-1 (Composite Epoxy Material) to rodzaj laminatu wykonanego z połączenia tkaniny z włókna szklanego, żywicy epoksydowej i i warstw papieru. Laminaty CEM-1 są zwykle używane w produktach, w których PCB nie są narażone na trudne środowisko, np. w elektronice użytkowej. |

90°C |

4,2 |

KingBoard KB5150 |

| CEM-3 | CEM-3 to bardziej zaawansowany i trwały materiał PCB w porównaniu do CEM-1 i jest w stanie wytrzymać nieco wyższe temperatury i bardziej trudne warunki. | 125°C | 4,4-4,8 | KingBoard KB7150 |

| Rigid PI (poliimid) | Laminat z poliimidu do produkcji sztywnych obwodów drukowanych. Składa się z podłoża z poliimidu oraz kilku warstw prepregów (PP). | >250°C | 4,2-4,4 | Arlon 33N Arlon 85N Shengyi SH260 |

Materiały do elastycznych i sztywno-elastycznych obwodów drukowanych (Flex/Rigid-Flex PCB)

|

Materiał |

Opis |

Temperatura zeszklenia Tg |

Stała dielektryczna Dk |

Producenci i marki |

|---|---|---|---|---|

|

Pl (polyiimid) |

Folie o małej grubości z polimeryzowanego poliimidu. Materiał do produkcji elastycznych i sztywno-elastycznych obwodów drukowanych. |

280-350°C |

3,2-3,6 |

Panasonic RF770 |

|

PET (polietylen tereftalanowy) |

Folie z polimeru termoplastycznego, należącego do klasy polieterów. Materiał posiada wysoką wytrzymałość mechaniczną, jest odporny na wielokrotne odkształcenia. |

100°C |

3,3 |

Jiu Jiang LPET |

Materiały do bardzo wysokich częstotliwości i zakresów mikrofalowych

|

Materiał |

Opis |

Współczynnik strat dielektrycznych Df |

Stała dielektryczna Dk |

Producenci i marki |

|---|---|---|---|---|

|

PTFE |

Polimer polietylen tetrafluoroetylenowy wzmocniony włóknem szklanym. Materiał znany z wysokiej niezawodności, wytrzymałości elektrycznej, odporności na wilgoć i możliwości działania w wysokich temperaturach. |

0,0004-0,0078 |

2,17-10,2 |

Arlon DiClad series |

|

PTFE z wypełnieniem ceramicznym |

Polimer na bazie poliwęglanów (żywic węglowych) z drobnym wypełniaczem ceramicznym, wzmocniony włóknem szklanym. |

0,0011-0,0040 |

2,94-10,2 |

Arlon 25N/25FR |

|

Kompozyty ceramiczne |

Materiały kompozytowe oparte na ceramice z organicznymi spoiwami charakteryzują się niskimi stratami. |

0,0016-0,0023 |

3,0-12,85 |

Rogers TMM series |

|

FR4 High Frequency |

Grupa modyfikowanych laminatów z włókna szklanego przeznaczonych do działania w zakresach o wysokiej częstotliwości. |

0,003-0,010 |

3,5-3,6 |

Shengyi S7136H |

Materiały do obwodów drukowanych na podłożu metalowym

|

Materiał |

Opis |

Przewodność cieplna |

Napięcie przebicia |

Producenci i marki |

|---|---|---|---|---|

|

Aluminium CCL |

Jest to rodzaj laminatu miedzianego (Aluminium Clad Copper Laminate), który składa się z podłoża z aluminium oraz cienkiej warstwy dielektrycznej, na której znajduje się warstwa miedzi. Ta konstrukcja pozwala na lepsze odprowadzanie ciepła, co jest szczególnie ważne w zastosowaniach wymagających dużej mocy. |

0,6-3,0 |

3-5 |

Boyu AL-01-P |

Inne materiały do obwodów drukowanych

|

Materiał |

Opis |

Temperatura zeszklenia Tg |

Stała dielektryczna Dk |

Producenci i marki |

|---|---|---|---|---|

|

PP (prepregs) |

Prepreg to materiał kompozytowy, składający się z włókna szklanego lub innego rodzaju materiału wzmacniającego, który został zaimpregnowany częściowo utwardzoną żywicą. Żywica jest zazwyczaj epoksydowa, ale może być również poliimidowa lub innym rodzajem polimeru. |

130-180°C |

2,8-4,6 |

|

|

RCC |

Skrót pochodzi od Resin Coated Copper, czyli folia miedziana z warstwą żywicy. Używany jako materiał podstawowy do warstw obwodów drukowanych wielowarstwowych, w tym obwodów w technologii HDI. |

150-170°C |

3,5-4,4 |

|

|

Copper foil |

Jest to materiał w postaci cienkich folii miedzianych, dostępnych zwykle w rolkach. Folie miedziane stosuje się do tworzenia stosów warstw obwodów drukowanych metodą prasowania razem z warstwami prepregów i innych laminatów. |

- |

- |

Szczegółowe parametry i karty katalogowe materiałów do standardowych obwodów drukowanych

FR-4

Rodzina materiałów pod ogólną nazwą FR-4. FR w nazwie oznacza "Flame Retardant - odporny na ogień" i pochodzi z systemu ocen opracowanego przez NEMA (National Electrical Manufacturers Association, USA). Ten konkretny rating oznacza, że materiał spełnia normy UL94V-0. Jest jednym z najczęściej stosowanych materiałów do obwodów drukowanych. Materiał ma szeroki zakres zastosowań, od elektroniki użytkowej po urządzenia medyczne, wojskowe oraz kosmiczne, ale nie jest zalecany do zastosowań w systemach o wysokiej częstotliwości.

Ponadto FR-4 jest znany ze swoich dobrych właściwości mechanicznych, takich jak wysoka wytrzymałość i jednocześnie łatwa możliwość obróbki, np frezowaniem lub cięciem. Ma również dobrą odporność chemiczną, niski stopień absorpcji wody, jest odporny na wysokie temperatury. Jednym z jego głównych ograniczeń jest jednak słaba przewodność cieplna, co może stanowić problem w zastosowaniach o dużej mocy.

Ogólnie rzecz biorąc, FR-4 jest uniwersalnym i ekonomicznym materiałem do obwodów drukowanych. Jednak jego ograniczenia powinny być brane pod uwagę przy wyborze go do konkretnego zastosowania. Inżynierowie mogą rozważyć użycie innych materiałów, takich jak poliimid lub podłoża ceramiczne w przypadku aplikacji o dużej mocy lub o wysokie częstotliwości.

W zależności od właściwości i zastosowania FR-4 dzieli się na następujące podklasy:

-

standardowy, z temperaturą zeszklenia Tg ~ 130°C, z ultrafioletową blokadą (UV blocking) lub bez niej. Najbardziej rozpowszechniony i szeroko stosowany typ, równocześnie najtańszy z FR-4

-

ze średnią temperaturą zeszklenia, Tg ~ 150°C, nadaje się do technologii bezołowiowego lutowania i do większości obwodów drukowanych wielowarstwowych o niedużej ilości warstw

-

z wysoką temperaturą zeszklenia, Tg ~ 170°C-185°C, nadaje się do technologii bezołowiowego lutowania i jest polecany do zastosowania w obwodach drukowanych wielowarstwowych o większej ilości warstw (powyżej 6-ciu warstw)

-

z podwyższonym indeksem CTI ≥ 400, ≥ 600;

-

bezhalogenowy, nadaje się do technologii bezołowiowego lutowania

Laminaty FR-4 o wysokiej temperaturze zeszklenia Tg są wytwarzane przy użyciu dianowych żywic epoksydowych i włókna szklanego ze specjalnym rodzajem splotu włókien. Są niezbędne w przypadku aplikacji, w których obwody drukowane będą eksploatowane w trudnych warunkach termicznych, takich jak przemysł motoryzacyjny, elektronika przemysłowa lub przemysł lotniczy.

Laminaty z podwyższonym indeksem CTI (Comparative Tracking Index) są stosowane w aplikacjach, w których obwody drukowane będą eksploatowane w trudnych warunkach środowiskowych, takich jak wysoka wilgotność, duże różnice temperatur, czy trudne warunki przemysłowe. Te laminaty posiadają wyższą odpornością na przebicie, dzięki czemu zapewniają lepszą ochronę w krytycznych aplikacjach. Parametr CTI reprezentuje względna odporność materiału na tworzenie się toru przewodzącego na powierzchni obwodu drukowanego, gdy powierzchnia w obecności pól elektrostatycznych jest narażona na zanieczyszczenia zawierające wodę i wskazuje największe napięcie robocze dla danego laminatu. Im wyższa wartość CTI, tym wyższa jest odporność na przebicie.

Laminat FR-4 otrzymuje swoją odporność ogniową dzięki zawartości bromu, który jest halogenem często stosowanym w przemyśle ze względu na jego właściwości zmniejszające palność. Jednak brom jest silnie toksycznym składnikiem chemicznym, który uwalnia się do środowiska podczas spalania materiałów. Aby ograniczyć stosowanie takich substancji, stosuje się laminaty bezhalogenowe. Te materiały są produkowane na bazie zmodyfikowanych żywic epoksydowych, które nie zawierają halogenów, antymonu i fosforu.

Laminaty FR-4 stosowane w naszej produkcji i ich typowe parametry

(pod linkiem można pobrać karty katalogowe tych materiałów):

|

Producent/Nazwa |

Temperatura zeszklenia Tg |

Stała dielektryczna Dk |

Karta katalogowa |

|---|---|---|---|

| Laminaty ze standardową temperaturą zeszklenia | |||

| GoldenMax GF21 | >125°C | 4,4-4,8 |  Pobierz Pobierz |

| KingBoard KB6160 | 135°C | 4,58 |  Pobierz Pobierz |

| Nouya NY1135 | 135°C | 4,6 |  Pobierz Pobierz |

| Nouya NY1140 | 140°C | 4,6 |  Pobierz Pobierz |

| Nouya NY2140 | >135°C | 4,8 |  Pobierz Pobierz |

| Shengyi S1141 | 140°C | 4,4 |  Pobierz Pobierz |

| Laminaty z podwyższoną temperaturą zeszklenia | |||

| Nanya NP-155F | 155°C | 4,6-4,8 |  Pobierz Pobierz |

| Nouya NY2150 | >150°C | 4,7 |  Pobierz Pobierz |

| Shengyi S1000 | 155°C | 4,7 |  Pobierz Pobierz |

| Shengyi S1000H | 160°C | 4,9 |  Pobierz Pobierz |

| Shengyi S1141 150 | 150°C | 4,6 |  Pobierz Pobierz |

| Laminaty z wysoką temperaturą zeszklenia | |||

| ITEQ IT-180 | 175°C | 4,4 |  Pobierz Pobierz |

| KingBoard KB6167F | >170°C | 4,8 |  Pobierz Pobierz |

| Nanya NP-175FM | 170°C | 4,1-4,3 |  Pobierz Pobierz |

| Nouya NY1170 | 170°C | 4,6 |  Pobierz Pobierz |

| Nouya NY2170 | 170°C | 4,6 |  Pobierz Pobierz |

| Shengyi S1000-2 | 170°C | 4,8 |  Pobierz Pobierz |

| Shengyi S1000-2M | 185°C | 4,6 |  Pobierz Pobierz |

| Laminaty z podwyższonym indeksem CTI | |||

| GoldenMax GF11-T6 | >125°C | 4,5-4,8 |  Pobierz Pobierz |

| Nouya NY1600 | 135°C | 4,6 |  Pobierz Pobierz |

| Shengyi S1600 | 135°C | 4,7 |  Pobierz Pobierz |

| Shengyi S1600L | 135°C | 5,0 |  Pobierz Pobierz |

| Laminaty bezhalogenowe | |||

| KingBoard KB6165G | 150°C | 4,7 |  Pobierz Pobierz |

| Shengyi S1155 | 140°C | 4,22 |  Pobierz Pobierz |

| Laminaty z poliimidu |

|||

| Arlon 33N | >250°C | 4,25 |  Pobierz Pobierz |

| Arlon 85N | >250°C | 4,39 |  Pobierz Pobierz |

| Shengyi SH260 | >250°C | 4,22 |  Pobierz Pobierz |

FR-1/FR-2

Klasa materiałów FR-1 i FR-2 według klasyfikacji NEMA. Takie materiały kompozytowe, produkuje się z podstawy fenolowo-papierowej i stosuje się tylko do produkcji jednostronnych płytek drukowanych. FR-1 i FR-2 mają podobne parametry, FR-1 różni się od FR-2 wyłącznie wyższą temperaturą zeszklenia. Wobec podobieństwa parametrów i zakresu zastosowania FR-1 i FR-2, większość producentów materiałów produkuje tylko jeden z tych materiałów, najczęściej FR-1. Materiały doskonale nadają się do obróbki mechanicznej (frezowanie, wycinanie). Klasa palności UL94-V0.

Dzieli się na następujące podklasy:

-

standardowy;

-

bezhalogenowy, bez zawartości fosforu i antymonu, nietoksyczny;

-

z normowanym indeksem CTI ≥ 400, ≥ 600;

-

wodoodporny;

CEM-1

Klasa materiałów CEM-1 według klasyfikacji NEMA. Takie materiały kompozytowe, produkowane są z podstawy fenolowo-papierowej, z dwoma warstwami tkaniny szklanej na zewnątrz. Zazwyczaj w kolorze mleczno-białym lub mleczno-żółtym. Są niekompatybilne z procesem metalizacji przelotek, dlatego stosuje się je tylko do produkcji jednostronnych płytek drukowanych. Właściwości dielektryczne zbliżone do FR- 4, właściwości mechaniczne są nieco gorsze. CEM- 1 jest dobrą alternatywą FR-4 do produkcji jednostronnych płytek drukowanych, kiedy cena jest czynnikiem decydującym. Materiał doskonale nadaje się do obróbki mechanicznej (frezowanie, wycinanie). Klasa palności UL94-V0.

Dzieli się na następujące podklasy:

-

standardowy;

-

wysokotemperaturowy, nadaje się do technologii bezołowiowego cynowania i lutowania;

-

bezhalogenowy, bez zawartości fosforu i antymonu;

-

z normowanym indeksem CTI ≥ 600;

-

wodoodporny, z podwyższoną stabilnością wymiarów;

CEM-3

Rodzina materiałów CEM-3 według klasyfikacji NEMA. Materiał kompozytowy na podłożu z włókna szklanego epoksydowego zazwyczaj w kolorze mleczno-białym lub przezroczysty. Jest często używany do produkcji dwustronnych płytek drukowanych. Pod względem swoich właściwości bardzo zbliżony do FR- 4 i różni się tylko mniejszą wytrzymałością mechaniczną. Jest tańszą alternatywą FR-4 do absolutnej większości zastosowań. Materiał doskonale nadaje się do obróbki mechanicznej (frezowanie, wycinanie). Klasa palności UL94-V0.

W zależności od właściwości i zastosowania CEM-3 dzieli się na następujące podklasy:

-

standardowy, z ultrafioletową blokadą (UV blocking) lub bez niej;

-

wysokotemperaturowy, nadaje się do technologii bezołowiowego cynowania i lutowania;

-

bezhalogenowy, bez zawartości fosforu i antymonu;

-

z normowanym indeksem CTI ≥ 600;

Laminaty kompozytowe CEM-1, CEM-3 stosowane w naszej produkcji i ich typowe parametry

(pod linkiem można pobrać karty katalogowe tych materiałów):

|

Producent/Nazwa |

Temperatura zeszklenia Tg |

Stała dielektryczna Dk |

Karta katalogowa |

|---|---|---|---|

| Laminaty CEM-1 | |||

| KingBoard KB5150H | 140°C | 4,2 |  Pobierz Pobierz |

| Laminaty CEM-3 | |||

| coming soon... |  Pobierz Pobierz |

||

Szczegółowe parametry i karty katalogowe materiałów do obwodów drukowanych o bardzo wysokich częstotliwościach

Do produkcji obwodów drukowanych działających w zakresie wysokich częstotliwości oraz mikrofalowym, stosuje się specjalistyczne laminaty o niskim współczynniku strat dielektrycznych Df i stałej dielektrycznej Dk na poziomie 2-3. Jako materiały spełniające te wymagania często stosowane są kompozyty PTFE, materiały termoutwardzalne z ceramicznym wypełnieniem oraz laminaty na podłożach ceramicznych. W przypadku mniej wymagających zastosowań, zarówno używa się modyfikowanych laminatów FR-4 przeznaczonych do zakresów wysokich częstotliwości (High Frequency FR-4).

PTFE (Teflon)

Materiały na bazie związków fluorowęglowodorowych wzmocnionych włóknem szklanym. Obwody drukowane wykonane na takich materiałach mają zwiększoną niezawodność, wytrzymałość elektryczną, odporność na wilgoć i możliwość pracy w wysokich temperaturach. Materiały te są szeroko stosowane w produkcji liniowych wzmacniaczy mocy, anten do systemów komunikacyjnych, w tym satelitarnych, zarówno jak i innych elementów komunikacji radiowej. Ponadto materiały znalazły zastosowanie w szybkich aplikacjach cyfrowych, w których priorytetem jest integralność i bezbłędność sygnałów.

RO3000

Seria materiałów opracowanych do szerokiego zastosowania na początku lat 90-tych XX wieku. Materiały te mają doskonałe właściwości elektryczne w zakresie bardzo wysokich częstotliwości. Współczynnik rozszerzenia cieplnego (CTE - Coefficient of Thermal Expansion) wzdłuż osi X i Y dla tych materiałach jest zbliżony pod względem wartości do CTE miedzi i FR4, co umożliwia wytwarzanie niezawodnych RO3000 / FR4 zestawów hybrydowych. Niskie straty dielektryczne (Df ~ 0,0013 przy częstotliwości 10 GHz) są wielką zaletą przy wykorzystaniu laminatów tej serii w urządzeniach mikrofalowych.

RO4000

To seria materiałów do zastosowania przy dużej częstotliwości. Były opracowane tak, aby z jednej strony zapewnić jakościowe parametry do zakresów bardzo wysokich częstotliwości, porównywalne z materiałami zawierającymi policzterofluoroetylen (PTFE), a z drugiej strony - maksymalnie uprościć technologię produkcji płytek, czyli uczynić ją zgodną z tradycyjną technologią obróbki zbrojonych laminatów (FR4). Materiały RO4000 stanowią włókno szklane z wysoką temperaturą zeszklenia (Tg ~ 280 °C) z wypełnieniem z polimeru termoutwardzalnego z dodatkiem ceramiki.

Materiały do wysokich częstotliwości stosowane w naszej produkcji i ich typowe parametry

(pod linkiem można pobrać karty katalogowe tych materiałów):

|

Producent/Nazwa |

Współczynnik strat dielektrycznych Df |

Stała dielektryczna Dk |

Karta katalogowa |

|---|---|---|---|

| Laminaty PTFE | |||

| Arlon AD10 | 0,0078 | 10,2 |  Pobierz Pobierz |

| Arlon AD255A | 0,0014 | 2,55 |  Pobierz Pobierz |

| Arlon AD350A | 0,0030 | 3,50 |  Pobierz Pobierz |

| Arlon AD1000 | 0,0023 | 10,2 |  Pobierz Pobierz |

| Arlon DiClad 527 | 0,0010 | 2,5 |  Pobierz Pobierz |

| Arlon DiClad 870 | 0,0009 | 2,33 |  Pobierz Pobierz |

| Arlon DiClad 880 | 0,0008 | 2,18 |  Pobierz Pobierz |

| Rogers RT\duroid 5870 | 0,0005 | 2,33 |  Pobierz Pobierz |

| Rogers RT\duroid 5880 | 0,0004 | 2,20 |  Pobierz Pobierz |

| Taconic TLY Series | 0,0009 | 2,17-2,33 |  Pobierz Pobierz |

| Laminaty z ceramicznym wypełnieniem | |||

| Arlon 25N/25FR | 0,0025-0,0035 | 3,38-3,58 |  Pobierz Pobierz |

| Rogers RO3003 | 0,0013 | 3,0 |  Pobierz Pobierz |

| Rogers RO3006 | 0,0020 | 6,15 |  Pobierz Pobierz |

| Rogers RO3010 | 0,0023 | 10,2 |  Pobierz Pobierz |

| Rogers RO4003C | 0,0027 | 3,38 |  Pobierz Pobierz |

| Rogers RO4350B | 0,0037 | 3,48 |  Pobierz Pobierz |

| Rogers RO4450B | 0,0040 | 3,30-3,54 |  Pobierz Pobierz |

| Taconic RF-10 | 0,0025 | 10,2 |  Pobierz Pobierz |

| Taconic RF-35 | 0,0018 | 3,5 |  Pobierz Pobierz |

| Taconic RF-60A | 0,0028 | 6,15 |  Pobierz Pobierz |

| Taconic TSM-DS3M | 0,0011 | 2,94 |  Pobierz Pobierz |

| Laminaty na podłożach ceramicznych | |||

| Rogers TMM3 | 0,0020 | 3,27 |  Pobierz Pobierz |

| Rogers TMM4 | 0,0020 | 4,5 |  Pobierz Pobierz |

| Rogers TMM6 | 0,0023 | 6,0 |  Pobierz Pobierz |

| Rogers TMM10 | 0,0022 | 9,2 |  Pobierz Pobierz |

| Rogers TMM10i | 0,0020 | 9,8 |  Pobierz Pobierz |

| Rogers TMM13i | 0,0019 | 12,85 |  Pobierz Pobierz |

| Taconic HF-300 | 0,0016 | 3,0 |  Pobierz Pobierz |

| Laminaty FR-4 do wysokich częstotliwości (High Frequency FR-4) |

|||

| Shengyi S7136H | 0,0030 | 3,61 |  Pobierz Pobierz |

| TUC TU-872 SLK | 0,0100 | 3,5 |  Pobierz Pobierz |

Szczegółowe parametry i karty katalogowe materiałów do elastycznych i sztywno-elastycznych obwodów drukowanych

Elastyczne i sztywno-elastyczne obwody drukowany stają się coraz bardziej popularne. Zastosowanie takich płytek drukowanych pozwala zwiększyć niezawodność połączeń, zintegrować je ze złożonymi obudowami oraz zmniejszyć wymiary i wagę urządzeń.

W przypadku sztywnych części sztywno-elastycznych płytek drukowanych stosuje się te same materiały, co w przypadku konwencjonalnych wielowarstwowych płytek drukowanych, natomiast w przypadku elastycznych części lub samych elastycznych płytek drukowanych stosuje się specjalne materiały, takie jak poliimid lub PET.

Poliimid

Stanowi elastyczną polimerową folię odgrywającą rolę podłoża elastycznych płytek drukowanych. Istnieje szereg formuł poliimidu pod handlowymi markami Kapton, Rogers, Dupont.

Zalety:

-

doskonała elastyczność we wszystkich temperaturach

-

dobre właściwości elektryczne, doskonała odporność chemiczna (z wyjątkiem gorących stężonych zasad)

-

bardzo dobra wytrzymałość na rozrywanie

-

temperatura robocza od -200°C do + 300°C

Niektóre rodzaje poliimidów mają dodatkowe zalety (np. współczynnik rozszerzenia zgodny z miedzią).

Wady:

-

wysokie wchłanianie wody (do 3% wagowo)

-

stosunkowo wysoka cena

Pomimo wysokiej temperatury zeszklenia, wysokotemperaturowe właściwości płytek z poliimidów ograniczają spoiwa do sklejania warstw.

Grubość folii z poliimidu może zmieniać się w szerokim zakresie, jednakże w praktyce większość oferowanych materiałów elastycznych ma grubość w wąskim zakresie od 12 do 125 μm. Przy projektowaniu elastycznych obwodów drukowanych może przydać się taka zasada: sztywność materiałów elastycznych jest proporcjonalna do sześcianu ich grubości. Oznacza to, że jeżeli grubość materiału podwaja się, staje się on ośmiokrotnie sztywniejszy i przy tym samym obciążeniu odkształci się osiem razy mniej.

PET

Jako materiał elastyczny można również stosować politereftalan etylenu (PET). Jednak ze względu na niską temperaturę topnienia możliwości lutowania na tym materiale są znacznie ograniczone. PET jest dobrym dielektrykiem, ma wysoką odporność chemiczną na kwasy i zasady oraz ma zwiększoną odporność na parę wodną. Właściwości mechaniczne folii PET powlekanej miedzią są lepsze pod względem wytrzymałości na rozdarcie, stałej dielektrycznej i rezystancji izolacji. Zakres temperatur pracy od -60 °C do +105 °C

Folie te mają również następujące zalety:

-

Jest to termoplastyk niskotemperaturowy (łatwo formuje się)

-

Ma bardzo dobrą elastyczność

-

Dobre właściwości elektryczne

Wady:

-

Ograniczone lutowanie (ma niską temperaturę topnienia)

-

Nie może być stosowany w bardzo niskich temperaturach (staje się kruchy)

-

Niewystarczająca stabilność wymiarowa

Materiały do elastycznych i sztywno-elastycznych PCB stosowane w naszej produkcji i ich typowe parametry

(pod linkiem można pobrać karty katalogowe materiałów):

|

Producent/Nazwa |

Temperatura zeszklenia Tg |

Stała dielektryczna Dk |

Karta katalogowa |

|---|---|---|---|

| Poliimid | |||

| Panasonic RF770, RF775 | 343°C | 3,2 |  Pobierz Pobierz |

| Shengyi SF302 | >280°C | 3,5 |  Pobierz Pobierz |

| Shengyi SF305 | >280°C | 3,6 |  Pobierz Pobierz |

| ThinFlex A-3005RD | 350°C | 3,3 |  Pobierz Pobierz |

| ThinFlex A-3010RD | 350°C | 3,3 |  Pobierz Pobierz |

| ThinFlex A-4005RD | 350°C | 3,3 |  Pobierz Pobierz |

| ThinFlex A-4010RD | 350°C | 3,3 |  Pobierz Pobierz |

| ThinFlex W-2005RD-C | 350°C | 3,3 |  Pobierz Pobierz |

| ThinFlex W-2010RD-C | 350°C | 3,3 |  Pobierz Pobierz |

| PET | |||

| Jiu Jiang LPET | 100°C | 3,3 |  Pobierz Pobierz |

Szczegółowe parametry i karty katalogowe materiałów do obwodów drukowanych na podłożu metalowym

Aby zwiększyć odprowadzanie ciepła w obwodzie drukowanym, można użyć laminatu z metalowym podłożem, np. aluminium pokrytego dielektrykiem. Te materiały są stosowane w celu poprawy odprowadzania ciepła ze zmontowanych komponentów, w elektronicznym sprzęcie o dużym prądzie pracy przy wysokich temperaturach. Możemy zaoferować produkcję jedno- i wielowarstwowych obwodów drukowanych na podłożu aluminiowym o różnych wartościach przewodności cieplnej i napięcia przebicia.

Materiały na podłożu aluminiowym stosowane w naszej produkcji i ich typowe parametry

(pod linkiem można pobrać karty katalogowe materiałów):

|

Producent/Nazwa |

Przewodność cieplna λ (W/m*K) |

Napięcie przebicia |

Karta katalogowa |

|---|---|---|---|

| Boyu AL-01-P | 0,6 – 0,8 | 3kV |  Pobierz Pobierz |

| Boyu AL-01-A | 1,0 – 1,8 | 3kV |  Pobierz Pobierz |

| Boyu AL-01-B | 2,0 – 2,8 | 3kV |  Pobierz Pobierz |

| Boyu AL-01-L | 3,0 | 3kV |  Pobierz Pobierz |

| GoldenMax GL12 | 0,8 – 1,0 | 4kV |  Pobierz Pobierz |

Normy technologiczne

Projektując płytkę drukowaną inżynier powinien doskonale znać możliwości procesu technologicznego na podstawie którego będzie wyprodukowana płytka. Przestrzeganie norm technologicznych na etapie projektowania płytki drukowanej gwarantuje jej późniejszą jakościową i niezawodną produkcję. Pozwala na wyprodukowanie serii o dużych ilościach minimalizując defekty, a także zapewnia niezawodne funkcjonowanie urządzeń, w których ta płytka będzie używana, co z kolei obniża koszty zarówno na etapie wprowadzenia produktu na rynek, jak i na etapie jego eksploatacji..

W tabeli poniżej zebraliśmy wszystkie parametry, uwzględniane przy projektowaniu obwodów drukowanych:

| Parametry ogólne (jedno, dwu- i wielowarstwowe obwody drukowane) | Wartość |

|---|---|

|

Grubość płytki, mm |

0,4-3,2 |

|

Grubość folii miedzianej, μm |

9, 18, 35, 70, 1051 |

|

Maksymalne wymiary płytki, mm |

550,0 х 1150,0 |

|

Materiał |

FR1, FR2, FR4, CEM1, CEM3, a także materiały bezhalogenowe, z indeksem CTI ≥ 400, ≥600, do zakresu wysokiej częstotliwości oraz mikrofalowego, wysokotemperaturowe, na rdzeniu aluminiowym i in. 2 |

|

Obróbka obwodu |

frezowanie, nacinanie (V-cut), tłoczenie |

|

Powłoki wykończeniowe |

HAL RoHS (bezołowiowy), HAL SnPb, złoto immersyjne (ENIG), cyna immersyjna, Gold Flash, Gold Fingers, grafit, OSP |

|

Kolor opisu |

biały, czarny, żółty, zielony 3 |

|

Kolor maski lutowniczej |

zielony, biały, czarny, czerwony, niebieski 3 |

| Parametr | Zalecana wartość graniczna | Wartość maksymalna |

|---|---|---|

| Obwody drukowane wielowarstwowe | ||

|

Ilość warstw |

4-14 |

4-28 |

|

Minimalna szerokość przewodnika4, mm |

0,1 |

0,076 |

|

Minimalny odstęp izolacyjny między przewodnikami4, mm |

0,1 |

0,076 |

|

Minimalny odstęp między obwodem płytki a przewodnikami (na zewnętrznych / wewnętrznych warstwach), mm |

0,5/0,5 |

0,3/0,5 |

|

Minimalna średnica otworu, mm |

0,2 |

0,2 |

|

Graniczny stosunek średnicy otworu do grubości płytki |

1:8 |

1:12 |

|

Minimalna szerokość pierścienia miedzi wokół otworu5, mm |

0,15 |

0,127 |

|

Możliwość wykonania otworów ślepych |

tak |

tak |

|

Możliwość wykonania otworów zagrzebanych |

tak |

tak |

|

Minimalny odstęp między punktem lutowniczym a maską lutowniczą, mm |

0,05 |

0,05 |

|

Minimalna szerokość odcinka maski lutowniczej między punktami lutowniczymi, mm |

0,1 |

0,1 |

|

Minimalna szerokość linii opisu (sitodruk), mm |

- |

0,1 |

|

Minimalna wysokość czcionki opisu (sitodruk), mm |

1,0 |

0,7 |

|

Obwody drukowane wielowarstwowe HDI |

||

|

Ilość warstw |

4-16 |

4-28 |

|

Struktura warstw (build-up) |

3-N-3 |

4-N-4 |

|

Minimalna szerokość przewodnika4, mm |

0,1 |

0,076 |

|

Minimalny odstęp izolacyjny między przewodnikami4 (na zewnętrznych / wewnętrznych warstwach), mm |

0,1/0,076 |

0,076/0,064 |

|

Minimalny odstęp między obwodem płytki a przewodnikami (na zewnętrznych / wewnętrznych warstwach), mm |

0,5/0,5 |

0,3/0,5 |

|

Minimalna średnica otworu, mm |

0,1 |

0,075 |

|

Minimalna szerokość pierścienia miedzi wokół otworu5 zewnętrzna/wewnętrzna warstwa, mm |

0,15/0,1 |

0,127/0,1 |

|

Mikroprzelotki w padach (Via-in-pad) |

tak |

tak |

|

Mikroprzelotki ułożone w stos (piętrowe) lub przesunięte (stacked or staggered) |

tak |

tak |

|

Możliwość wypełnienia otworów miedzą (copper plugged) |

tak |

tak |

|

Możliwość wypełnienia otworów pastą (resin plugged) |

tak |

tak |

|

Minimalny odstęp między punktem lutowniczym a maską lutowniczą, mm |

0,05 |

0,025 |

|

Minimalna szerokość odcinka maski lutowniczej między punktami lutowniczymi, mm |

0,1 |

0,1 |

|

Obwody drukowane dwustronne |

||

|

Minimalna szerokość przewodnika4, mm |

0,15 |

0,1 |

|

Minimalny odstęp izolacyjny między przewodnikami4, mm |

0,15 |

0,1 |

|

Minimalny odstęp między obwodem płytki a przewodnikami, mm |

0,5 |

0,3 |

|

Minimalna średnica otworu, mm |

0,3 |

0,2 |

|

Graniczny stosunek średnicy otworu do grubości płytki |

1:8 |

1:12 |

|

Minimalna szerokość pierścienia miedzi wokół otworu5, mm |

0,2 |

0,15 |

|

Minimalny odstęp między punktem lutowniczym a maską lutowniczą, mm |

0,1 |

0,05 |

|

Minimalna szerokość odcinka maski lutowniczej między punktami lutowniczymi, mm |

0,2 |

0,1 |

|

Minimalna szerokość linii opisu (sitodruk), mm |

- |

0,1 |

|

Minimalna wysokość czcionki opisu (sitodruk), mm |

1,0 |

0,7 |

|

Obwody drukowane jednostronne |

||

|

Minimalna szerokość przewodnika4, mm |

0,2 |

0,15 |

|

Minimalny odstęp izolacyjny między przewodnikami4, mm |

0,2 |

0,15 |

|

Minimalny odstęp między obwodem płytki a przewodnikami, mm |

0,5 |

0,3 |

|

Minimalna średnica otworu, mm |

0,5 |

0,3 |

|

Minimalna szerokość pierścienia miedzi wokół otworu5, mm |

0,3 |

0,2 |

|

Minimalny odstęp między punktem lutowniczym a maską lutowniczą, mm |

0,15 |

0,1 |

|

Minimalna szerokość odcinka maski lutowniczej między punktami lutowniczymi, mm |

0,3 |

0,2 |

|

Minimalna szerokość linii opisu (sitodruk), mm |

- |

0,1 |

|

Minimalna wysokość czcionki opisu (sitodruk), mm |

1,5 |

1,0 |

|

Obwody drukowane elastyczne |

||

|

Ilość warstw |

1-6 |

|

|

Materiał |

Poliimid, PET |

|

|

Minimalna szerokość przewodnika4, mm |

0,15 |

0,1 |

|

Minimalny odstęp izolacyjny między przewodnikami4, mm |

0,15 |

0,1 |

|

Minimalny odstęp między obwodem płytki a przewodnikami, mm |

0,5 |

0,25 |

|

Minimalna średnica otworu, mm |

0,3 |

0,2 |

|

Minimalny odstęp między punktem lutowniczym a warstwą ochronną (coverlay), mm |

0,2 |

0,1 |

|

Obwody drukowane na rdzeniu aluminiowym |

||

|

Ilość warstw |

1-2 |

1-4 |

|

Grubość płytki, mm |

0,5-3,2 |

|

|

Grubość folii miedzianej, μm |

35 |

|

|

Grubość dielektryka, μm |

50, 75, 100, 150 |

|

|

Przewodność cieplna, W/mK |

1-4 |

|

|

Wytrzymałość dielektryczna, kV |

2-10 |

|

|

Maksymalne wymiary płytki, mm |

550,0 х 950,0 |

|

|

Materiał |

AL 5052 |

|

|

Minimalna szerokość przewodnika4, mm |

0,2 |

0,15 |

|

Minimalny odstęp izolacyjny między przewodnikami4, mm |

0,2 |

0,15 |

|

Minimalny odstęp między obwodem płytki a przewodnikami, mm |

0,5 |

0,25 |

|

Minimalna średnica otworu, mm |

0,9 |

0,6 |

|

Minimalny odstęp między punktem lutowniczym a maską lutowniczą, mm |

0,1 |

0,05 |

1 Istnieje możliwość zwiększenia grubości folii na zamówienie.

2 Inne materiały na zamówienie.

3 Inne kolory na zamówienie.

4 Do folii o grubości 9 μm i 18 μm.

5 (Średnica padu - średnica otworu)/2

6 Istnieje możliwość wiercenia laserowego na zamówienie.

Złota zasada projektanta: stosować skrajnie normy technologiczne tylko w przypadku koniecznych wymagań, ponieważ to może podnieść cenę obwodów drukowanych.

Inaczej mówiąc, jeżeli po zakończeniu trasowania płytki drukowanej okaże się, że w pewnych miejscach można zwiększyć szerokość przewodników i/lub odstępów albo zwiększyć średnice przelotek - polecamy to zrobić, jeżeli oczywiście, nie jest to sprzeczne z właściwościami elektrycznymi obwodów sygnałowych.